微波器件指天線(xiàn)/功分器/PA功放/波導(dǎo)等等,安裝在衛(wèi)星/飛機(jī)上的部件需要輕質(zhì)化,一般采用鋁合金制造,但器件一些部分之間需要絕緣處理,能否一體化3D制造,節(jié)省制造成本且降低組裝調(diào)試費(fèi)用?還能大幅度的減輕產(chǎn)品重量呢?采用新型的塑料成型技術(shù):3D混合制造 可以到達(dá)要求,3D混合制造步驟是3D打印成型/激光LDS選擇性沉積金屬。

采用這種工藝的好處是節(jié)省了制造時(shí)間和實(shí)現(xiàn)了復(fù)雜的饋源/波導(dǎo)等器件的一體化免安裝調(diào)試,且?guī)?lái)的另外好處是大幅度減輕了產(chǎn)品重量。

下面舉例說(shuō)明:

波導(dǎo)器件

傳統(tǒng)的波導(dǎo)式金屬材料制造,見(jiàn)下圖

2014年9月,筆者參加美國(guó)CTIA展覽,美國(guó)從事制造衛(wèi)星微波器件設(shè)計(jì)的工程師,希望我們采用3D混合制造技術(shù)來(lái)替換以上軍用金屬波導(dǎo)器件,我司制造產(chǎn)品如下,先3D打印成型,再在內(nèi)部墻壁金屬化,這個(gè)部件重量只有金屬工藝的15%,即節(jié)省了85%重量!這對(duì)衛(wèi)星和飛機(jī)中微波通訊系統(tǒng)減重意義非凡!

射頻接插件

射頻接插件,是在無(wú)線(xiàn)通訊設(shè)備中廣泛使用的一種元件,傳統(tǒng)的都是金屬件車(chē)削加工后電鍍。困擾著這行業(yè)之技術(shù)難點(diǎn)是3G以上頻段的接插件難以控制品質(zhì):光潔度、電鍍層質(zhì)量關(guān)乎射頻阻抗。另一個(gè)困難就是降低制造成本。“3G以上的射頻線(xiàn)和接插件真能合格的不多”撰寫(xiě){實(shí)用無(wú)線(xiàn)電}一書(shū)的作者,曾開(kāi)發(fā)出國(guó)產(chǎn)射頻網(wǎng)絡(luò)分析儀的我國(guó)知名的射頻專(zhuān)家胡樹(shù)豪先生曾對(duì)我說(shuō)。因此,我比較留意這個(gè)領(lǐng)域的技術(shù)進(jìn)步。 全塑射頻接插件在LDS技術(shù)起來(lái)前,不能實(shí)現(xiàn),是基于: 第一:塑料電鍍層抗剝離指標(biāo)差; 第二:電鍍層厚度不便于精確控制; 第三:電鍍層剛性太強(qiáng),彈性不足; 第四:不能精確實(shí)現(xiàn)選擇鍍,不需要金屬的部分不好遮蔽。 然而,LDS是一種在塑膠上選擇性沉積金屬方法。其在塑膠上是存在根,并據(jù)此化學(xué)生長(zhǎng)的金屬層,克服了以上所有缺陷。并且可以通過(guò)手機(jī)和汽車(chē)行業(yè)嚴(yán)格的高溫高濕后抗剝離測(cè)試。因此,開(kāi)始發(fā)揮注塑件制造便宜、產(chǎn)能大優(yōu)勢(shì),導(dǎo)入到射頻接插件領(lǐng)域,下圖是采用注塑工藝制造的射頻接插件,再選擇性金屬化

下圖是注塑模具及其注塑件:

3D構(gòu)型天線(xiàn)

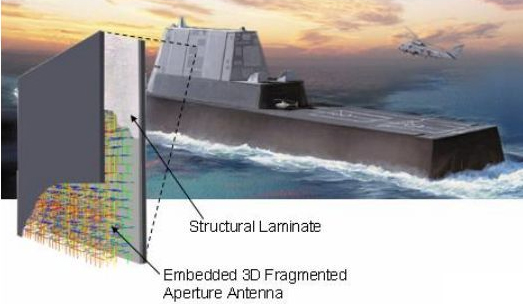

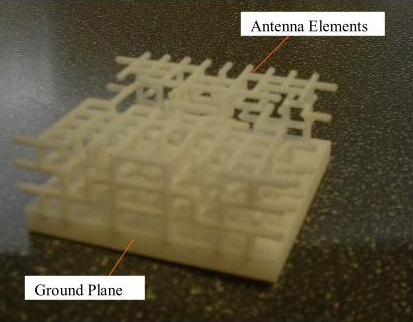

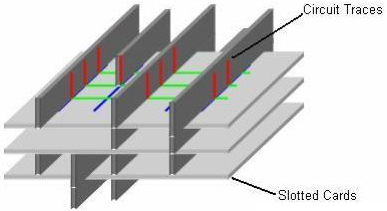

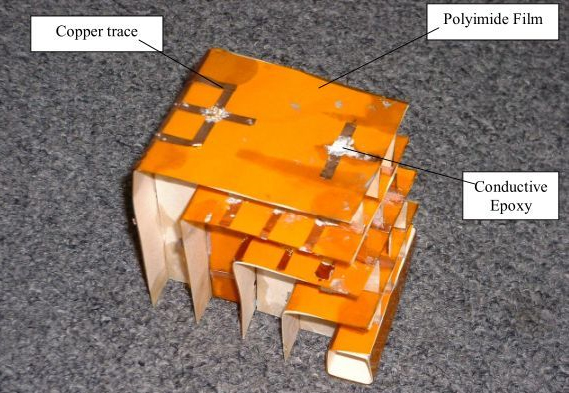

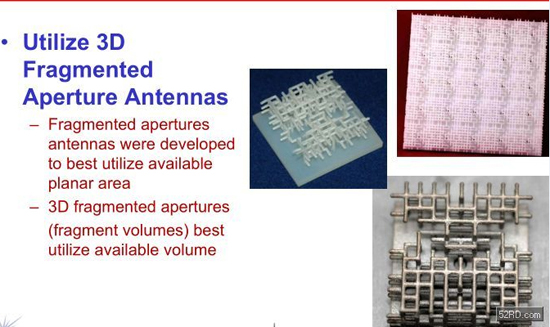

大型的軍艦上面天線(xiàn),需要考慮減輕重量,美國(guó)隱形軍艦采用了一種塑料技術(shù)制造的3D分形天線(xiàn),其組件是3D打印成型的,見(jiàn)下圖:

事實(shí)上,很多3D構(gòu)型且要選擇性金屬化的天線(xiàn),且可以采用本文提到的混合制造技術(shù):

否則采用傳統(tǒng)的FPC和電路板技術(shù),安裝誤差大,調(diào)試難度高,重量重。當(dāng)然制造成本也高。

3D混合制造技術(shù)是剛出現(xiàn)的新工藝,還不為行業(yè)所知,需要廣大微波工程師/工藝師多推廣。

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)