1 引言

射頻連接器的可靠性問題是整機或系統使用單非常關心和重視的問題。這是因為射頻連接器作為一種元件應用在整機或系統中,它的可靠性直接影響或決定著整機或系統的可靠性。射頻連接器的可靠性與其結構設計、生程過程、生產工藝、選用的材料、質量控制及其是否正確應用有關,在這諸多因素中,當推結構設計是首要的。它在產品的固有可靠性中起決定性作用。因此,在研制設計的每一階段,或在可靠性增長試驗中,都應特別注意如何提高和保證該產品的固有可靠性和使用可靠性。

隨著時間的推移、科技的不斷發展,經實踐的檢驗和經驗積累,設計理論、測量技術也在不斷更新完善,早期設計的缺陷和局限性也會逐漸暴露出來,因此,需要采用新概念、新技術、新材料對老產品、老結構進行改進,采取措施提高產品的固有可靠性。

要提高射頻連接器的固有可靠性,必須遵循射頻連接器的基本設計原則和特點,在不降低它的電氣特性或者說在保證其電氣特性不受影響的條件下,采取措施,進行改進。射頻連接器的失效表現形式和所有接插元件一樣多種多樣,但常見的主要失效形式是接觸件的接觸失效。針對射頻連接器在研制、試驗和應用過程中暴露出來的接觸失效形式,采取一些改進措施,可以收到一定的效果。在結構設計和施加輔助劑方面歸納起來這些措施有:加固法、校準法、平衡法、涂敷潤滑法和優選法等。

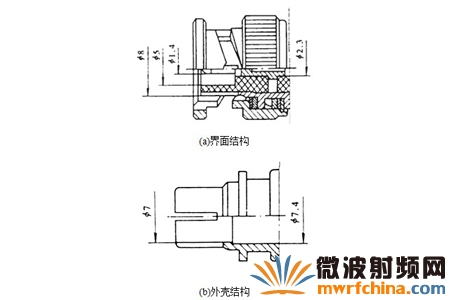

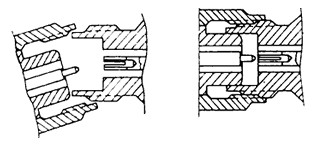

圖1 Q9型射頻連接器(SJ 500)

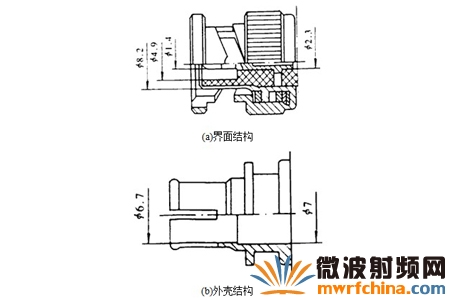

圖2 BNC型射頻連接器(IEC 169-8)

2 措施

2.1 加固法

加固法是指在不影響射頻連接器的電氣特性(如電壓駐波比、插入損耗)條件下,針對射頻連接器的外導體或內導體容易產生接觸失效的部位,采取增設加強筋、不開槽或開窄槽措施進行加固,提高產生失效部位的剛性和機械強度,提高其接觸可靠性和機械壽命。

例1 Q9型射頻連接器(已廢型)和早期BNC型射頻連接器(界面結構如圖1),在做振動試驗和機械壽命試驗中,外導體端面彈性開槽部位常出現扭曲、“飛片”現象,致使外導體接觸電阻成倍增大,形成失效。針對該種失效形式,采取加固措施,即在端部增設加強筋(界面結構如圖2),如目前IEC168-8標準規定的BNC型射頻連接器。

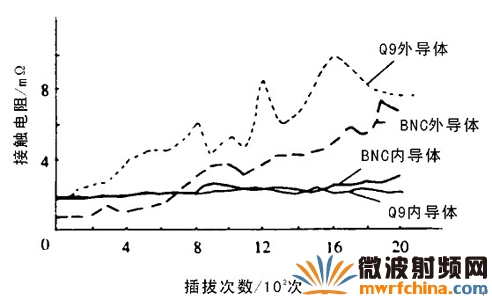

為驗證加固前后的效果,針對兩種不同的外導體結構,分別抽取按SJ 500-83標準加工的Q9-J5、Q9-KY5各4只和按IEC169-8標準加工的BNC-J5、BNC-KY5各4只和按IEC169-8標準加工的BNC-J5、BNC-KY5各4只在其他條件相同的情況下,由同組人員按每分鐘8-10次進行插拔試驗。每插拔100次,測試一次內外導體的接觸電阻,共插拔2000次。對測試的數據進行整理,接觸電阻隨插拔次數的變化曲線如圖3。

圖3 接觸電阻與插拔次數關系曲線

從試驗結果看,兩種產品內導體結構設計類同,接觸電阻隨插拔次數增加變化也類同一致,接觸電阻的變化均不大,均能滿足部標和IEC標準的要求,且有很大余量。兩種產品外導體的接觸電阻隨插拔次數的增加變化比較懸殊。Q9在500次內,接觸電阻大于2.5mΩ,1000次內,接觸電阻小于8mΩ,符合部標,但不符合ICE標準;BNC在500次內,接觸電阻小于2.5mΩ,在1000至2000次之內仍小于8mΩ。可見采用加固后的產品可靠性明顯提高。

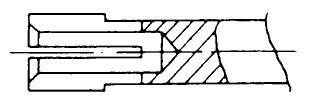

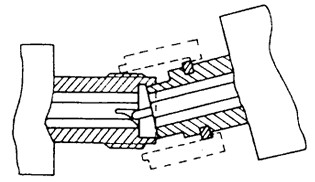

圖4 常規插孔結構設計圖

例2 在射頻連接器的結構設計中,內導體插孔通常設計成如圖4所示的結構形式。在微小型射頻連接器使用過程中,如圖4結構,往往會出現插孔受損、塌片、斷片等現象,造成接觸失效。而采用加固法,在滿足電氣特性的條件下,設計成如圖5的結構形式,則可以大大減少插孔被插損壞所造成的接觸失效,提高產品的使用可靠性。

圖5 加固后插孔結構設計圖

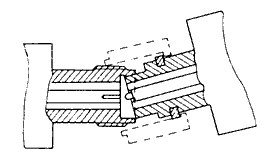

2.2 校準法

校準法或稱對準法,是指在一些微小型射頻連接器的界面結構設計中,采取縮短插針插配長度和延長螺紋軸向長度,使連接器在連接過程中,連接器插頭和插座上的螺紋先接觸,讓插針與的插孔先對準在一條直線上再接觸連接,從而避免插針在連接過程中插壞插孔、造成失效的一種措施(如圖6所示)。

圖6 對準法示意圖

例如:SMA型連接器和APC-3.5型連接器在連接過程中,容易出現如圖7所示的插孔插壞現象。采用對準法后,如2.92mm、K、1.85mm等型連接器,連接狀況如圖8所示,有效地避免了連接器在連接過程中插壞插孔造成失效的問題。

圖7 SMA、APC-3.5型連接狀況

2.3 平衡法

平衡法是指在高低頻混裝連接器的結構設計中,對其中高頻接觸件的結構設計,在滿足適用頻率范圍內電氣特性(如電壓駐波比)的要求下,兼顧高低頻整體機械壽命,采取平衡措施,盡可能加強內導體系統插孔的強度,提高高頻接觸件的固有可靠性。

圖8 2.92mm、K、1.85mm、V型連接狀況

由于在高低頻混裝連接器中,高頻接觸件外導體內徑往往較小,按標稱阻抗50Ω或75Ω進行結構設計,其內導體系統的插孔很容易在接插過程中損壞;但在高低頻混裝連接器中,高頻接觸件適用頻率范圍往往要求很低,這樣則可舍其頻率高端的頻率特性,增大插孔外徑,提高其機械強度,以提高整件可靠性。

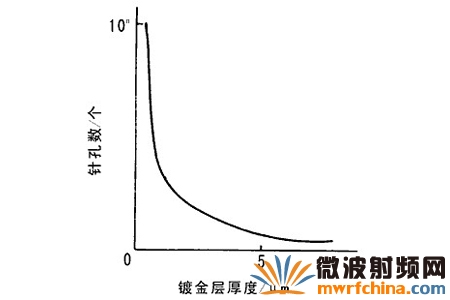

圖9 金屬鍍層厚度與針孔數關系

例如,在一高低頻混裝連接器中,高頻接觸件外導體內徑最大可為φ3.1mm,按50Ω阻抗設計,則內導體外徑為φ0.94mm,其截止頻率約為34GHz,但該產品使用頻率不到50MHz,按φ0.94設計插孔,則機械強度很差,常出現插壞插孔造成失效的現象;采用平衡措施,舍其頻率高端性能,加大插孔外徑,按φ1.4mm設計插孔,保證在0-0.5GHz頻率范圍內,VSWR≤1.2,滿足了使用要求,大大提高了插孔強度,提高了使用可靠性。

2.4 涂敷潤滑法

涂敷潤滑法是指在射頻連接器接觸件的鍍層表面涂以涂敷劑或潤滑劑,以提高接觸件的抗腐蝕性和耐磨性能,從而提高接觸件的接觸可靠性和機械壽命。

按電化學對金、銀、錫的腐蝕難易程度進行排列,當然是金最難以腐蝕,錫最易腐蝕。但從實際電鍍接點使用狀況看,情況恰恰相反,鍍金接點被腐蝕的最多,錫鍍層則腐蝕較少。原因是作為貴金屬的金鍍層往往很薄,而作為賤金屬的錫鍍層較厚。在一般電鍍質量情況下,鍍層厚度與其針孔數量的關系曲線如圖9所示。鍍層薄,針孔數多,則易腐蝕;鍍層厚,腐蝕難。

為防止接觸件鍍金層薄、易腐蝕造成接觸失效,在接觸件鍍層表面,涂以涂敷劑或潤滑劑,以減少針孔數量,提高耐腐蝕性和耐磨耗性,從而提高接觸可靠性。

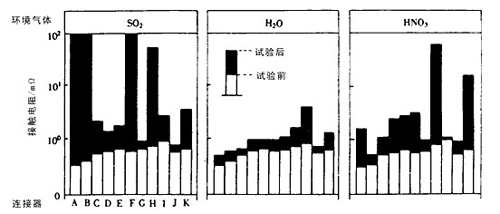

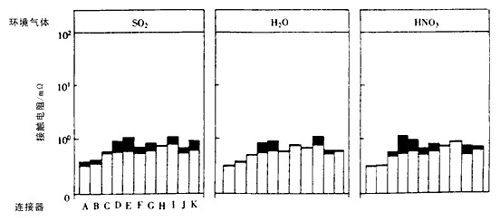

為證實其涂敷效果,在高溫狀況下,將使用和不使用涂敷劑的同一種零件別置于SO2、H2S、HNO3氣氛下進行暴對比試驗,其結果如圖10和圖11所示。

圖10未用涂敷劑的鍍金連接器氣體腐蝕試驗圖

由圖可見,連接器均受到腐蝕氣體的影響,但涂敷和不涂敷影響相關差懸殊。未施涂敷劑的接觸電阻大幅度增大,SO2的影響尤其顯著。而施加涂敷劑后,接觸電阻的增加明顯被抑制,總的接觸電阻值在10mΩ以內。可見在連接器鍍金接觸件的表面涂以涂敷劑對提高其耐腐蝕性是十分有效的。

圖11 使用涂敷劑的鍍金連接器氣體腐蝕試驗

在接觸件鍍層表面涂敷潤滑劑除可以提高抗腐蝕性之外,還可以提高插拔性能和耐磨耗性能,從而提高產品的機械壽命。

常用的涂敷劑和潤滑劑有:油性電接觸表面潤滑保護劑YJ-9201、YX-9202、DJB-823;脂狀電接觸表面潤滑保護劑Z-9203;蠟性電接觸表面潤滑保護劑LJ-9204、LY-9205、LX-9206;石蠟(CNH2N+2)。日本的牌號有C2000、C9050、C5500、C9312、C9300等。

2.5優選法

優選法是指在射頻連接器的連接機構設計中,或者用戶在選用連接器時,要根據使用特點,優選適用的連接機構,避免因選用連接機構不當而引起接觸失效,從而提高使用可靠性。

常見的射頻連接器的連接機構見表1,不同的連接機構具有不同的適用條件和特點,應根據使用特點選用適用的連接機構。

3 結束語

以上列舉的幾項措施和舉例有的已體現在產品標準的界面結構中,有的是兩種結構在同一型號產品中并存。作為提高產品固有可靠性的措施,以上所列不是僅有的和唯一的,設計者可根據產品接觸件出現的接觸失效形式進行具體分析,采用有別于以上措施的方法進行改進,也可參照以上措施的一項或多項聯合應用進行改進,以提高產品可靠性。當已有結構可滿足使用要求時,不必苛求改變結構。

以上各項措施針對的不同失效形式,可作為設計者在最初設計產品時的參考,亦可作為連接器出現接觸失效時進行失效分析、查找失效原因的線索,亦可在進行可靠性增長試驗中采用。

粵公網安備 44030902003195號

粵公網安備 44030902003195號