有資料顯示,在大約0.381μm以下的表面粗糙度容易在電氣上平均掉。但是一些觀察表明,特性阻抗對表面粗糙度有依賴。當具有1.905μm的表面的內導體在7GHz時代替0.127μm粗糙度的內導體時,7/16英寸標準空氣線的特性阻抗,發現有大于0.1%的差別,相當于特性阻抗的這樣一個差別的導體直徑的直接改變是大約5.08μm,然而內導體平均直徑的實際差別低于0.508μm,雖然這個效應到目前為止尚無理論證明,但是可以測量的。并且應加以注意。

2.6 導體鍍涂的影響

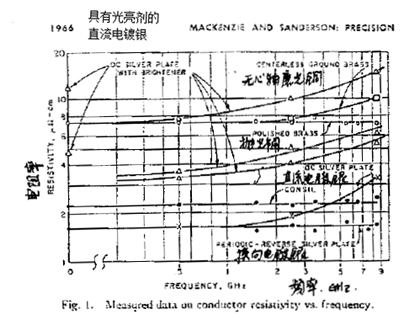

為了降低導體的電阻率,常對導體表面進行鍍涂。但常常具有令人失望的結果。導體電阻率是重要的,因為它涉及到特性阻抗和傳播速度的關系。同樣也涉及到損耗的關系。在500MHz以上,導體電阻率對特性阻抗和傳播速度的影響是二階的,并且常常被忽略。由于電鍍方法不同,使得鍍銀得到的導體電阻率有很大的改變。電鍍槽中包含有工業光亮劑的鍍銀導體,所顯示的電阻率,大約與黃銅一樣。無工業光亮劑的鍍銀導體有很低的電阻率,脈沖電鍍可以進一步降低電阻率。如圖8所示:

圖8.做為頻率函數的導體電阻率的測量數據

2.7 裝配不當帶來的影響

在裝配過程中,由于種種原因,會產生裝配不當。在生產線上,檢測VSWR指標時,也常會發現,因裝配不當導致產品VSWR超標,常見的問題有:

a、零件位置顛倒、錯亂、張冠李戴等;

b、零件前后方向顛倒,如絕緣支撐,數量或多或少;

c、零件砘粗變形,導致內、外導體直徑變化,尤其是小型產品、卡環等;

d、零件端面碰傷,有劃痕、壓痕等;

e、裝配中,異物進入連接器內部或多余物未清除干凈;

f、電纜剝制尺寸不當等。

2.8 測試系統的缺陷帶來的影響

所有的射頻同軸連接器的駐波性能,都是通過測試儀器顯示出來的,對駐波比性能的測試,不論采取那種方法(無誤差識別測量法、雙連接器法和有誤差識別測量法)都需要應用標準試驗連接器或轉接器和標準負載、或稱精密型轉接器和精密負載。并要求,使用的測試用電纜應是優選嚴格精密的公差類型的。一般來說,這些測試用附件,都是與儀器配套的或說是原裝的徑標定的。但是在實際生產過程中,因各生產廠經濟狀況不同,或長期使用缺乏標定,或買的是二手儀器測試附件不配套來檢等,往往存在一些缺陷,即測試系統的測試附件剩余VSWR超標。試想用這樣的測試系統測出的數據能夠準確嗎?但是,這些缺陷又常常被忽略,總認為測試系統是標準的,把注意力放在被測射頻連接器上。所有這些,都不能真實的反映出產品的VSWR性能。

2.9 生產加工不當漏檢帶來的影響

盡管目前很多企業都在貫標,施行質量控制保證體系,非常重視質量問題,但是常常由于種種原因,生產出的產品零件,不能保證100%的零件都不存在問題,這些存在局部缺陷的零件,裝配到產品上,就會影響產品的VSWR。生產線上常發現的缺陷有:

a、產品內腔深處階梯間距尺寸超差、直徑尺寸超差等;

b、產品內腔階梯處存在峰邊、卷邊、大毛刺、殘余銅屑等;

c、產品內腔倒角不均、不同心、偏大或偏小尺寸角度超差等;

d、開槽、打孔尺寸超差;

e、產品內腔表面粗糙度差,尤其在接觸表面上存在刀紋、振紋等。

以上這些都會對連接器的VSWR帶來不良影響。

3、降低射頻連接器VSWR的途徑和措施

降低射頻連接器的VSWR,必須貫穿產品形成的全過程,即從產品的設計、生產加工、裝配、測試檢驗過程中,針對不同階段,關注點不同,具體問題具體分析,采取降低電壓駐波比措施,精心設計是奠定低VSWR的結構基礎,精心加工,裝配是實現結構設計的保證,良好的檢測設備才能客觀地反映產品的真實性能。

3.1. 做好設計控制,體現降低VSWR措施

設計確定了產品結構,產品結構決定了產品的VSWR性能。產品結構是否能滿足低VSWR要求,關鍵是產品的結構設計的合理性。

3.1.1. 做好設計方案論證。從不同結構設計方案中,優選理論上認為是低VSWR的方案,即滿足盡可能消除上文中闡述的影響VSWR的因素,從設計方案中體現降低VSWR的措施。

3.1.2. 做好總體結構設計。按照基本設計三原則,進行總體結構設計,確定最佳設計方案,針對具體產品結構,降低產品的VSWR;并堅持在射頻電流的通道上保持盡可能小的導體電阻和接觸電阻。當產品結構初步確定后,導體電阻和接觸電阻就是影響產品電氣性能的關鍵因素。應選用電導率盡可能小的導體材料和鍍層材料;在電流通道上接點越少越好,即零件越少越好。當接點不可避免時,應盡可能擴大接觸面積,加大接觸壓力,提高表面光潔度;盡可能減少階梯,不可避免時,在滿足機械性能條件下,階梯越小越好。

3.1.3. 做好補償設計。對有不連續電容處應進行補償設計,并做好計算正確無誤,準確應用相關公式,要驗算尺寸鍵,符合產品標準界面尺寸要求。

3.1.4. 控制機械加工尺寸公差。對于影響VSWR的關鍵尺寸,可參考標準試驗連接器的相關尺寸公差。針對本單位機械加工設備和人員素質構成的機加能力,選取尺寸公差,盡可能做到既能達到降低VSWR的目的,又不增加生產成本適合批量生產的尺寸公差要求。

3.1.5. 合理選擇適用材料和鍍層。為保證較低的接觸電阻和良好的導電性能、和較低的損耗,選擇導電率低、彈性好的內、外導體材料,以及合適的鍍層;選擇高頻性能穩定,線漲系數小的絕緣介質材料。例如:聚四氟乙烯(PTFE)。

粵公網安備 44030902003195號

粵公網安備 44030902003195號