在歐美等發達國家由于TPMS 已是汽車的標配產品,因而TPMS 無論在產品品種還是在生產產量方面都在急速增長,其所用MEMS 芯片和IC 芯片的技術發展進步很快,TPMS 最終產品技術也因此而得到迅速發展。

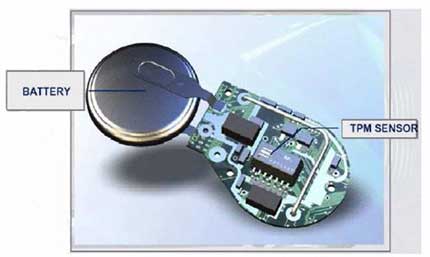

TPMS 的輪胎壓力監測模塊由五個部分組成:(1)具有壓力、溫度、加速度、電壓檢測和后信號處理ASIC 芯片組合的智能傳感器SoC;(2)4-8 位單片機(MCU);(3) 射頻發射芯片;(4)鋰亞電RF池;(5)天線。見圖1,圖2 是成品的實物圖。外殼選用高強度ABS 塑料。所有器件、材料都要滿足- 40℃到+125℃的汽車級使用溫度范圍。

圖1 TPMS發射器由五個部分組成

圖2 TPMS的輪胎壓力監測模塊成品的實物圖

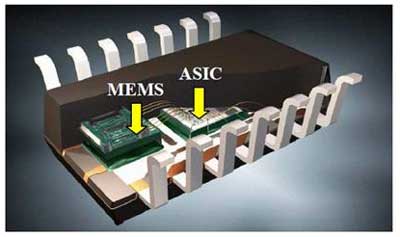

智能傳感器是整合了硅顯微機械加工(MEMS)技術制作的壓力傳感器、加速度傳感器芯片和一個包含溫度傳感器、電池電壓檢測、內部時鐘和模數轉換器、取樣/保持(S/H)、SPI 口、傳感器數據校準、數據管理、ID碼等功能的數字信號處理ASIC 芯片。具有掩膜可編程性,即可以利用客戶專用軟件進行配置。它是由MEMS 傳感器和ASIC 電路幾塊芯片,用集成電路工藝做在一個封裝里的(圖3)。在封裝的上方留有一個壓力/溫度導入孔(圖4),將壓力直接導入在壓力傳感器的應力薄膜上(圖 5),同時這個孔還將環境溫度直接導入半導體溫度傳感器上。

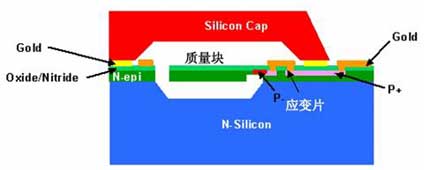

MEMS 硅壓阻式壓力傳感器采用周邊固定的圓形的應力硅薄膜內壁,采用MEMS 技術直接將四個高精密半導體應變片刻制在其表面應力最大處,組成惠斯頓測量電橋,作為力電變換測量電路的,將壓力這個物理量直接變換成電量,其測量精度能達0.01-0.03%FS。硅壓阻式壓力傳感器結構如圖5 所示,上下二層是玻璃體,中間是硅片,其應力硅薄膜上部有一真空腔,使之成為一個典型的絕壓壓力傳感器。

為了便于TPMS 接收器的識別,每個壓力傳感器都具有32 位獨特的ID碼,它可產生4 億個不重復的號碼。

圖3 壓力、加速度與ASIC/MCU組合封裝在一個包裝內

圖4 壓力/溫度導入孔

圖5 硅壓阻式壓力傳感器結構

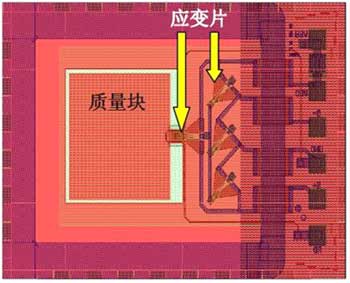

圖6 加速度傳感器平面結構圖

圖7 加速度傳感器切面結構圖

同樣,加速度傳感器也是用MEMS 技術制作的,圖6 是MEMS 加速度傳感器平面結構圖,圖7 是加速度傳感器切面結構圖,圖中間是一塊用MEMS技術制作的、可隨運動力而上下可自由擺動的硅島質量塊,在其與周邊固置硅連接的硅樑上刻制有一應變片,與另外三個刻制在固置硅上的應變片組成一個惠斯頓測量電橋,只要質量塊隨加速度力擺動,惠斯頓測量電橋的平衡即被破壞,惠斯頓測量電橋就輸出一個與力大小成線性的變化電壓△V。

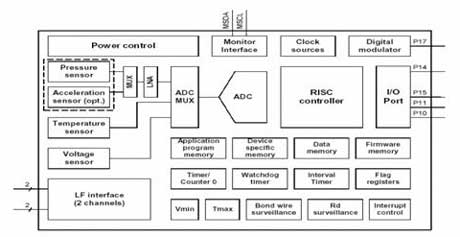

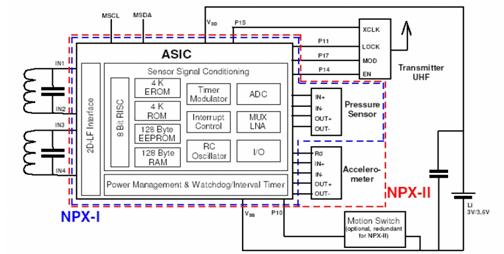

壓力傳感器、加速度傳感器、ASIC/MCU 是三個分別獨立的裸芯片,它們通過芯片的集成廠商整合在一個封裝的單元里,如圖8 美國GE 公司NPX2,圖9 是去掉封裝材料后能清晰地看到這三個裸芯片,三個芯片之間的聯接、匹配也都做在其中了。

圖8 美國GE 公司NPX2

圖9 是去掉封裝材料后

自動智能確定檢測時間周期,用軟件設定安全期、敏感期和危險期,以逐漸縮短巡回檢測周期和提高預警能力、節省電能等功能。可以利用加速度傳感器+MCU+軟件設計完成喚醒的功能設定,不再需要用其它芯片,以免增加成本。

圖 10 SP30 整合使用PHILPS 的P2SC

圖 11 NPX2 整合使用PHILPS 的P2SC

智能傳感器模塊還整合了ASIC/MCU,NPX2 和SP30 都是使用PHILPS 的P2SC 的傳感器信號調理的ASIC 芯片(圖10、圖11),在NPX2 的電原理圖中能清晰地看到這個單元,它包括一個作運算處理控制的8 位RISC 單片機、用于安置系統固化程序的4K EROM或FLASH、用于存放客戶應用程序的4K ROM、用于存儲傳感器校準參數和用戶自定義數據的128Byte EEPROM、RAM、定時調制器、中斷控制器、RC 振蕩器,以及將來自傳感器信號進行放大的低噪音放大器LNA、繼而將傳感器信號轉化為數字信號的ADC、與外界聯系的I/O 口、電源管理和看門狗、斷續定時器、1-3 維的LF 接口。

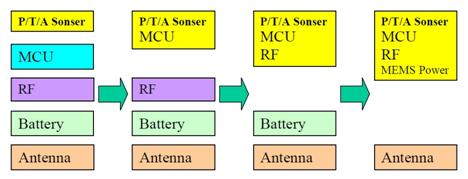

圖12 TPMS傳感器模塊技術發展趨勢

TPMS 傳感器模塊技術發展趨勢是將發射模塊向高度集成化、單一化、無線無源化方向發展(圖12)。隨著TPMS 產品市場對IC 高整合度和高可靠性的要求,目前已經有了如Infineon SP12/SP30、GE NPX 那樣的將所需測試各物理量的傳感器與MCU 合二為一的智能傳感器模塊,在未來幾年內還會開發出包含RF發射芯片三合一的模塊,包含利用運動的機械能自供電的四合一的模塊,屆時胎壓力監測發設器只有一個模塊和一個天線組成,客戶的二次設計變得十分簡便。

粵公網安備 44030902003195號

粵公網安備 44030902003195號