1引言

在現代雷達中,聚四氟乙烯材料的使用范圍和使用數量越來越大。聚四氟乙烯具有寬頻率范圍內優異的介電性能,以及良好的耐溫、耐磨和耐化學品性能,因而被廣泛應用于高頻元件和密封件等,如微波印制板基材、包氟密封圈等。但也由于聚四氟乙烯表面能低,化學性質非常穩定的特殊性,給零件生產過程中如金屬化、表面涂覆、粘接等加工操作帶來了很大困難,首先必須對其進行表面處理,否則很難進行加工或加工后可靠性差的特點。

長期以來,人們研究出了針對聚四氟乙烯的多種濕法表面處理方法,其中公認最有效的是鈉萘溶液處理法。在以往的生產中也多是采用自配鈉萘溶液處理的方法來進行聚四氟乙烯類零件的孔金屬化、粘接前表面活化處理。但鈉萘處理法也有很大的局限性,表現在:

①鈉萘溶液的配制過程繁瑣,對操作者的要求較高;

②配制及使用中的安全性較差,環境污染重,廢液難以處理;

③溶液壽命短,施工靈活性差,必須集中配制和處理;

④應用場合有局限,不適用于聚四氟乙烯微波板的三防涂覆前處理。

基于以上原因,開展了應用等離子體處理法替代鈉萘處理法進行聚四氟乙烯表面活化處理的研究工作。

2等離子體處理的基本原理

有關等離子體的概念最早于1926年由Irving Langmuir首次使用,用以描述一個放電區域的內部。等離子體是離子化的氣體,它是含有離子、電子和自由基的充電氣體。等離子體包括高溫等離子體和低溫等離子體,在表面處理中使用的一般都是低溫等離子體。

等離子體處理設備由以下幾部分組成,真空腔、電極板、射頻發生器、真空系統、氣流控制系統和控制部分。在真空狀態下,啟動射頻發生器即導致電極間放電,使氣體分子轉化為電子、離子、自由基和重新結合的分子。

高分子材料在進行等離子體處理時,其表面活化過程實際可包涵兩部分的內容,一方面是經電場加速的氣體粒子高速撞擊材料表面,產生等離子體刻蝕作用,使高分子材料的表面結晶形態產生了變化,這是物理作用方面;另一方面充電氣體與材料表面撞擊導致發生化學反應,在材料表面產生自由基,引入極性基團、不飽和鍵和交聯層,改變了材料表層的分子結構,這是化學作用方面。兩方面的作用都可以使高分子材料表面活化,增加潤濕性,從而改進了高分子材料的粘接性、染色性和可印性等。但根據試驗分析,化學作用對材料表面狀態的改善效果要高于物理作用,對于這一點下面還將做敘述。

等離子體處理的特點是處理集中于材料的淺表層,因而不改變被處理材料的本體性質。相比之下,鈉萘處理對材料表層的影響要大的多。

3工藝過程

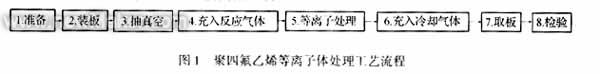

聚四氟乙烯微波板通孔及表面等離子體處理的工藝流程如圖1所示。

對等離子體處理效果的檢驗可以采用目視檢驗和表面接觸角檢驗這兩種方式。

4 聚四氟乙烯微波印制板等離子體處理中的關鍵技術

影響聚四氟乙烯微波印制板等離子體處理效果的因素,或者說聚四氟乙烯微波印制板等離子體處理中的關鍵技術主要包括三個方面的內容,即處理氣體的組成、處理的工藝參數以及處理后的存放條件,以下分別進行敘述。

4.1聚四氟乙烯等離子體處理氣體組成的研究

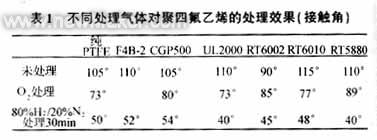

依據國外的研究,對聚四氟乙烯基材進行表面處理的最有效的氣體組成為100%的NH3或80%H2/20%N2。研究中采用三種處理氣體進行試驗,即H2、N2和O2,其中H2和N2的比例選用的是80%∶20%。試驗應用了不同牌號的聚四氟乙烯基覆銅板材料和純聚四氟乙烯,對處理氣體的影響進行了比較,結果見表1。

4.2等離子體處理工藝參數的研究

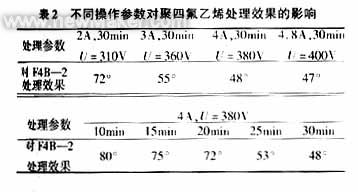

在處理氣體確定的前提下,對不同操作參數情況下的處理效果進行了試驗對比。等離子體處理的操作參數主要有三個,電壓、電流和處理時間。通過試驗發現影響處理效果的操作參數主要為電流和時間,而另一參數電壓因為是隨電流的調整而變化,因此不單獨作為可調整參數進行試驗。試驗結果見表2。

混合氣體組成:80%H2/20%N2;

處理參數:I=4 A;t=30 min。

該處理工藝條件同時適用于聚四氟乙烯微波印制板孔金屬化前處理和聚四氟乙烯微波印制板表面涂覆前處理。

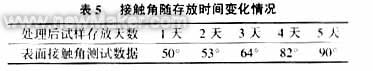

4.3經等離子體處理后的聚四氟乙烯板存放條件及壽命研究

經等離子體處理后的聚四氟乙烯材料在下道工序中表現出來的表面狀態的好壞,不僅與處理過程有關,還與存放條件和工序之間的時間銜接有關,為此也進行了這方面的研究,主要是對濕度、紫外線以及存放時間對處理效果的影響進行了試驗對比。

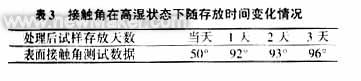

制作了經等離子體處理的純PTFE板試樣,在避光高濕環境下保存,每天進行接觸角測試,結果見表3。根據測試結果,高濕對等離子體處理的影響很大,接觸角的衰減極快,其后就進入了緩慢衰減的階段。其影響的原理目前尚不能合理解釋。

應用等離子體處理法進行聚四氟乙烯微波印制板的孔化前處理和三防涂覆前處理的工作已經開展了近一年時間,處理了大批的印制板,解決了產品科研生產中的一個實際問題。通過等離子體處理的聚四氟乙烯微波印制板金屬化孔的孔壁質量和拉出強度均符合相關標準的要求,聚四氟乙烯微波印制板三防涂覆后附著力測試小于2級,膜層均勻連續。

以前在產品設計中碰到聚四氟乙烯微波印制板需要金屬化導通的問題時,一般都采取回避或“繞道走”的方式。即使在采用了鈉萘溶液處理法后,由于其諸多的局限性,在實際產品設計中對聚四氟乙烯微波印制板的孔金屬化問題仍采取能回避則回避的原則,從而限制了設計方式的改進和產品性能的提高。對于聚四氟乙烯微波印制板三防涂覆存在的膜層不連續問題更是無可奈何。隨著等離子體處理法的投入使用,目前已經明顯體現出了設計品種和數量的不斷增大,這也從另一個方面說明其應用前景的廣闊。

6結束語

通過研究和實際應用,表明等離子體處理技術在聚四氟乙烯微波印制板的孔金屬化前處理和三防涂覆前處理方面有著獨到的優越性,具有施工靈活、無污染、成本低、處理周期短、應用范圍廣、對操作者要求不高等優點,適合于大批量生產的需要,因此在軍用電子設備聚四氟乙烯微波印制板的制造方面具有良好的推廣應用前景。

作者:第14研究所 陳旭

參考文獻:

[1] Herman V Boenig. Plasma Science and Technology [M]. Cornell University Press,1982.

[2] Carles Barton,Robert Daigle,Stephen Kosto. 低成本的聚四氟乙烯基材通孔活化方法[J]. 李海譯.印制電路信息, 1998.

[3]The Prevetion of Extraneous Secondary Plating of RT/duro-id® Microwave Laminates[R].Rogers公司材料手冊.(end)

在現代雷達中,聚四氟乙烯材料的使用范圍和使用數量越來越大。聚四氟乙烯具有寬頻率范圍內優異的介電性能,以及良好的耐溫、耐磨和耐化學品性能,因而被廣泛應用于高頻元件和密封件等,如微波印制板基材、包氟密封圈等。但也由于聚四氟乙烯表面能低,化學性質非常穩定的特殊性,給零件生產過程中如金屬化、表面涂覆、粘接等加工操作帶來了很大困難,首先必須對其進行表面處理,否則很難進行加工或加工后可靠性差的特點。

長期以來,人們研究出了針對聚四氟乙烯的多種濕法表面處理方法,其中公認最有效的是鈉萘溶液處理法。在以往的生產中也多是采用自配鈉萘溶液處理的方法來進行聚四氟乙烯類零件的孔金屬化、粘接前表面活化處理。但鈉萘處理法也有很大的局限性,表現在:

①鈉萘溶液的配制過程繁瑣,對操作者的要求較高;

②配制及使用中的安全性較差,環境污染重,廢液難以處理;

③溶液壽命短,施工靈活性差,必須集中配制和處理;

④應用場合有局限,不適用于聚四氟乙烯微波板的三防涂覆前處理。

基于以上原因,開展了應用等離子體處理法替代鈉萘處理法進行聚四氟乙烯表面活化處理的研究工作。

2等離子體處理的基本原理

有關等離子體的概念最早于1926年由Irving Langmuir首次使用,用以描述一個放電區域的內部。等離子體是離子化的氣體,它是含有離子、電子和自由基的充電氣體。等離子體包括高溫等離子體和低溫等離子體,在表面處理中使用的一般都是低溫等離子體。

等離子體處理設備由以下幾部分組成,真空腔、電極板、射頻發生器、真空系統、氣流控制系統和控制部分。在真空狀態下,啟動射頻發生器即導致電極間放電,使氣體分子轉化為電子、離子、自由基和重新結合的分子。

高分子材料在進行等離子體處理時,其表面活化過程實際可包涵兩部分的內容,一方面是經電場加速的氣體粒子高速撞擊材料表面,產生等離子體刻蝕作用,使高分子材料的表面結晶形態產生了變化,這是物理作用方面;另一方面充電氣體與材料表面撞擊導致發生化學反應,在材料表面產生自由基,引入極性基團、不飽和鍵和交聯層,改變了材料表層的分子結構,這是化學作用方面。兩方面的作用都可以使高分子材料表面活化,增加潤濕性,從而改進了高分子材料的粘接性、染色性和可印性等。但根據試驗分析,化學作用對材料表面狀態的改善效果要高于物理作用,對于這一點下面還將做敘述。

等離子體處理的特點是處理集中于材料的淺表層,因而不改變被處理材料的本體性質。相比之下,鈉萘處理對材料表層的影響要大的多。

3工藝過程

聚四氟乙烯微波板通孔及表面等離子體處理的工藝流程如圖1所示。

對等離子體處理效果的檢驗可以采用目視檢驗和表面接觸角檢驗這兩種方式。

4 聚四氟乙烯微波印制板等離子體處理中的關鍵技術

影響聚四氟乙烯微波印制板等離子體處理效果的因素,或者說聚四氟乙烯微波印制板等離子體處理中的關鍵技術主要包括三個方面的內容,即處理氣體的組成、處理的工藝參數以及處理后的存放條件,以下分別進行敘述。

4.1聚四氟乙烯等離子體處理氣體組成的研究

依據國外的研究,對聚四氟乙烯基材進行表面處理的最有效的氣體組成為100%的NH3或80%H2/20%N2。研究中采用三種處理氣體進行試驗,即H2、N2和O2,其中H2和N2的比例選用的是80%∶20%。試驗應用了不同牌號的聚四氟乙烯基覆銅板材料和純聚四氟乙烯,對處理氣體的影響進行了比較,結果見表1。

4.2等離子體處理工藝參數的研究

在處理氣體確定的前提下,對不同操作參數情況下的處理效果進行了試驗對比。等離子體處理的操作參數主要有三個,電壓、電流和處理時間。通過試驗發現影響處理效果的操作參數主要為電流和時間,而另一參數電壓因為是隨電流的調整而變化,因此不單獨作為可調整參數進行試驗。試驗結果見表2。

混合氣體組成:80%H2/20%N2;

處理參數:I=4 A;t=30 min。

該處理工藝條件同時適用于聚四氟乙烯微波印制板孔金屬化前處理和聚四氟乙烯微波印制板表面涂覆前處理。

4.3經等離子體處理后的聚四氟乙烯板存放條件及壽命研究

經等離子體處理后的聚四氟乙烯材料在下道工序中表現出來的表面狀態的好壞,不僅與處理過程有關,還與存放條件和工序之間的時間銜接有關,為此也進行了這方面的研究,主要是對濕度、紫外線以及存放時間對處理效果的影響進行了試驗對比。

制作了經等離子體處理的純PTFE板試樣,在避光高濕環境下保存,每天進行接觸角測試,結果見表3。根據測試結果,高濕對等離子體處理的影響很大,接觸角的衰減極快,其后就進入了緩慢衰減的階段。其影響的原理目前尚不能合理解釋。

應用等離子體處理法進行聚四氟乙烯微波印制板的孔化前處理和三防涂覆前處理的工作已經開展了近一年時間,處理了大批的印制板,解決了產品科研生產中的一個實際問題。通過等離子體處理的聚四氟乙烯微波印制板金屬化孔的孔壁質量和拉出強度均符合相關標準的要求,聚四氟乙烯微波印制板三防涂覆后附著力測試小于2級,膜層均勻連續。

以前在產品設計中碰到聚四氟乙烯微波印制板需要金屬化導通的問題時,一般都采取回避或“繞道走”的方式。即使在采用了鈉萘溶液處理法后,由于其諸多的局限性,在實際產品設計中對聚四氟乙烯微波印制板的孔金屬化問題仍采取能回避則回避的原則,從而限制了設計方式的改進和產品性能的提高。對于聚四氟乙烯微波印制板三防涂覆存在的膜層不連續問題更是無可奈何。隨著等離子體處理法的投入使用,目前已經明顯體現出了設計品種和數量的不斷增大,這也從另一個方面說明其應用前景的廣闊。

6結束語

通過研究和實際應用,表明等離子體處理技術在聚四氟乙烯微波印制板的孔金屬化前處理和三防涂覆前處理方面有著獨到的優越性,具有施工靈活、無污染、成本低、處理周期短、應用范圍廣、對操作者要求不高等優點,適合于大批量生產的需要,因此在軍用電子設備聚四氟乙烯微波印制板的制造方面具有良好的推廣應用前景。

作者:第14研究所 陳旭

參考文獻:

[1] Herman V Boenig. Plasma Science and Technology [M]. Cornell University Press,1982.

[2] Carles Barton,Robert Daigle,Stephen Kosto. 低成本的聚四氟乙烯基材通孔活化方法[J]. 李海譯.印制電路信息, 1998.

[3]The Prevetion of Extraneous Secondary Plating of RT/duro-id® Microwave Laminates[R].Rogers公司材料手冊.(end)

粵公網安備 44030902003195號

粵公網安備 44030902003195號