LDS技術(shù)在模塑互連器件選擇性電鍍中的應(yīng)用

摘要

現(xiàn)在的生產(chǎn)廠商所面臨的挑戰(zhàn)是復(fù)雜部件通過功能一體化逐漸變得更小,以及更短的生產(chǎn)周期,特別是電子產(chǎn)品中的高價(jià)值功能部件,這種情況也越來越多的出現(xiàn)在汽車、醫(yī)學(xué)以及通信領(lǐng)域中。此外,大部分產(chǎn)品面臨的競爭壓力越來越多,更高的性能、更高的可靠性,以及更低的價(jià)格。

以適當(dāng)?shù)倪B接和集合技術(shù)聯(lián)合起來的模塑互連器件(MID)能很好的縮減零部件的數(shù)量和集合支出。模塑互連器件利用塑料成型空間可能性將機(jī)械或電子結(jié)構(gòu)做成模具,從而實(shí)現(xiàn)一體化。

典型的機(jī)械功能,例如按鍵、插頭及其他的連接部件,同時(shí)被集成一個(gè)電路運(yùn)載體的服務(wù)功能性部件。

根據(jù)不同的目標(biāo),簡單的電路線條可以代替電纜以及精細(xì)電路作為一個(gè)傳感器模塊或芯片載體用于很小的空間。

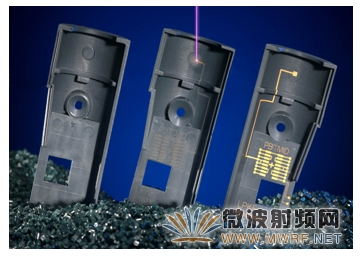

借助由LPKF公司研發(fā)的激光直接成型(LDS)工藝,可以實(shí)現(xiàn)高性能復(fù)雜的三維電路布局,并實(shí)現(xiàn)了上述功能的統(tǒng)一的機(jī)體座和電路板。

此工藝的基礎(chǔ)是塑料的熱塑性,首先借助激光設(shè)計(jì)出電路結(jié)構(gòu),進(jìn)而進(jìn)行無電的化學(xué)沉銅。

激光直接成型(LDS)工藝

在很長一段時(shí)間里,三維MID結(jié)構(gòu)被制成兩部分模塑(雙注塑技術(shù)),通過表面化學(xué)活化和選擇性電鍍- 一種只有對(duì)大批量零件有經(jīng)濟(jì)意義的高原始成本的工藝。

相比之下,激光成型的引入,使得MID制造商有可能淘汰雙注模技術(shù)而采用單一組件成型。

正向的LPKF-LDS與負(fù)向的激光成型工藝相比,其特點(diǎn)是流程更為簡單,僅僅以下三個(gè)生產(chǎn)步驟:

·塑料注射成型

·激光成型/ 活化

·金屬化(化學(xué)鍍Ni/Au)

激光直接成形相較于傳統(tǒng)的工藝,在形成極精細(xì)的電路結(jié)構(gòu)方面提供更廣泛的范圍。

此外,它也使電路設(shè)計(jì)具有較大的靈活性,通過數(shù)據(jù)變化可以很容易的對(duì)其修正,而且無需對(duì)設(shè)備內(nèi)部結(jié)構(gòu)進(jìn)行修改。

這種靈活性使采用激光直接成型工藝于生產(chǎn)開發(fā)過程,能夠避免在確定生產(chǎn)工藝可行性的前期階段存在的復(fù)雜轉(zhuǎn)換。

激光塑模的選擇和可行性在電子工業(yè)中的需求,為激光直接成形程序的生產(chǎn)利用提供了重要的條件。這是受到材料發(fā)展和各自生產(chǎn)廠商和相應(yīng)經(jīng)營許可協(xié)議保護(hù)的。

工藝原理

本工藝避開先前MID工藝被熟知的缺點(diǎn),修正了熱塑性致使有機(jī)金屬絡(luò)合物被溶解或分散在基體中。改進(jìn)的方法是,這種特殊的化學(xué)混合物,經(jīng)激光束輻射,催化沉積在輻射領(lǐng)域的選擇性金屬,從而進(jìn)行無電電鍍過程。

首選的化合物是pd2+或Cu2+重金屬的螯合物。

該金屬螯合物要滿足多種要求。熱穩(wěn)定性必須是熱塑性基體達(dá)到足夠的工作溫度,金屬被分散成原子并且有機(jī)配體在一定能量波段的激光下。其他標(biāo)準(zhǔn)如下:

·與聚合物基體很好的相容性

·電性能穩(wěn)定性;

·充分可溶性,特別是分布在基質(zhì)中

·對(duì)基體無催化活性

·塑化穩(wěn)定性

·無毒性

電子結(jié)構(gòu)的重要條件是電路的結(jié)合力,為了確保電路在熱循環(huán)下對(duì)基材有足夠的結(jié)合力,需要有很高的初始粘結(jié)力。

根據(jù)DINIEC326對(duì)印制電路技術(shù)的規(guī)定,附著力值是0.6-1.1 N/mm。

與此相比,激光束的另一重要特性是它不僅選擇性的分離金屬螯合物并且可以引起聚合物表面融化。

因此,聚合物分子吸收激光束能量后可以引起化學(xué)鍵激發(fā)和震動(dòng)。

當(dāng)能量達(dá)到一個(gè)極小值時(shí),高分子鏈就會(huì)斷裂。

實(shí)際上,激光束的作用近似于光化學(xué)切割于松弛的結(jié)構(gòu),使原材料受熱升華。

長波長激光在此升華過程中是至關(guān)重要的,比如由ND:YAG產(chǎn)生的λ=1064nm的激光。

通過對(duì)難以融化的無機(jī)填料的聚合物進(jìn)行改良,用激光在聚合物表面形成微小洞穴及凸起結(jié)構(gòu),沒有進(jìn)一步可能使塑料和化學(xué)鍍銅沉積很好地粘附。

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)