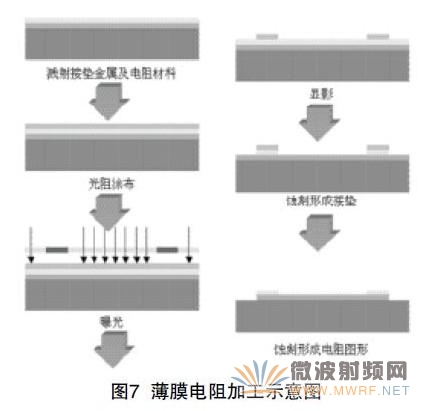

薄膜電阻的制作方式通常利用濺射制程,電阻材料電鍍于絕緣基材上,再利用光阻與刻蝕的技術(shù),加工出電阻圖形以獲得設(shè)計(jì)的電阻值,其制程示意圖如圖7所示。

在材料的運(yùn)用上,需要考慮電阻材料的TCR即不同溫度下的電阻變化率。薄膜電阻的形成方式有真空蒸鍍、濺射、熱分解以及電鍍,而常用的電阻材料則包含有單一成分金屬。合金及金屬陶瓷三類。

(2)薄膜電容加工

因?yàn)镸IS(Metal-Insulator-Semiconductor金屬-絕緣體-半導(dǎo)體結(jié)構(gòu))薄膜電容利用半導(dǎo)體作為底電極,使電容本身具有寄生電阻,造成元件的共振頻率降低,無法應(yīng)用于200 MHz以上的率,所以高頻的應(yīng)用就必須要選擇MIM(Metal-Insulator-Metal金屬-絕緣體-半導(dǎo)體結(jié)構(gòu))薄膜電容,MIM電容可降低寄生電阻值,進(jìn)而提高元件共振頻率,而共振頻率則是取決于介電材料的自振頻率。與薄膜電阻一樣,薄膜電容需要考慮電容變化率,并且介電常數(shù)也需要考慮,其制程示意圖如圖9所示。

另外,需要注意基材的表面粗糙度Ra<0.3 μm,若粗糙度Ra值超過規(guī)定范圍,介電層容易被下底電極的突丘(Hill Lock)穿透,形成短路。

(3)薄膜電感加工

薄膜電感制程與電阻制程相似,但主要的設(shè)計(jì)考慮在于如何降低其寄生電容和提高元件的品質(zhì)因子(Q),由于電感特性比率,考慮到降低其直流阻抗以提高Q值的需求,所以電感導(dǎo)線的膜厚必須要在5 μm ~10 μm之間,所以制程上通常采用電鍍方式形成電感導(dǎo)線以符合需求。

基材的表面粗糙度會(huì)影響薄膜電感的特性,尤其在高頻時(shí),過高的表面粗糙度容易造成雜訊的升高,造成高頻特性降低,所以基材的選擇、制作及加工都會(huì)影響到整個(gè)薄膜元件的性能。

5、IPD技術(shù)對(duì)PCB技術(shù)發(fā)展的影響

隨著技術(shù)的進(jìn)步,PCB印制電路板朝著更高精度和更高密度的方向發(fā)展,而且逐步和IC封裝領(lǐng)域高度集成,無源元件集成符合當(dāng)今電子系統(tǒng)的發(fā)展趨勢(shì),IPD技術(shù)已經(jīng)成為系統(tǒng)級(jí)封裝(SiP)的一個(gè)重要實(shí)現(xiàn)方式.

IPD集成無源元件技術(shù)具有布線密度高、體積小、重量輕;集成度高,可以埋置電阻、電感、電容等無源器件及有源芯片;高頻特性好,可用于微波及毫米波領(lǐng)域等優(yōu)點(diǎn)。將薄膜IPD集成無源元件技術(shù)應(yīng)用于PCB加工,達(dá)到節(jié)約封裝面積、提高信號(hào)的傳輸性能.、降低成本、提高可靠性等目的,通過IPD技術(shù)的集成優(yōu)勢(shì),彌合封裝技術(shù)和PCB技術(shù)之間不斷擴(kuò)大的差距,可以有效減小電子整機(jī)與系統(tǒng)的體積和重量,具有廣闊的市場(chǎng)前景。

對(duì)IPD集成無源元件應(yīng)用PCB加工,可選用高導(dǎo)熱的金屬.金剛石.陶瓷或鋁-炭化硅復(fù)合材料等作基板,制造高密度高功率多層電路基板,同時(shí)應(yīng)加強(qiáng)IPD無源集成PCB基板的工藝提升.材料特性的提高以及低成本化,以及加快在微波通訊、高密度集成和大功率等領(lǐng)域的應(yīng)用。

6、結(jié)論

薄膜IPD集成無源元件技術(shù)可以集成多種電子功能,具有小型化和提高系統(tǒng)性能的優(yōu)勢(shì),可以取代體積龐大的分立無源元件。同時(shí),PCB的加工可以引入IPD技術(shù),通過IPD技術(shù)的集成優(yōu)勢(shì),可以彌合封裝技術(shù)和PCB技術(shù)之間不斷擴(kuò)大的差距。

薄膜IPD集成無源元件技術(shù)的迅速發(fā)展,使無源集成技術(shù)進(jìn)入了實(shí)用化和產(chǎn)業(yè)化階段,新一代無源元件和相關(guān)的集成技術(shù),將被廣泛應(yīng)用于航空航天、軍工、醫(yī)療、工控和通訊等各個(gè)領(lǐng)域的電子行業(yè),因此發(fā)展IPD技術(shù),無論是對(duì)企業(yè)本身的發(fā)展還是提升國內(nèi)行業(yè)的競(jìng)爭(zhēng)力都具有重要的意義。

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)