一、FR-4板材之持續革新

簡言之,電路板基材主要包括銅箔、樹脂、以及補強材等三大原料。然而,若再深入研究現行基材及檢視其多年來的變革時,卻會發現基材內容的復雜程度著實令人難以想像。由于電路板廠家對于無鉛時代基材品質的要求日益嚴苛,致使樹脂與基板之性能與規格,無疑地將更趨復雜。基材供應商所遭遇的挑戰,是必須在客戶各種需求間找出最佳的平衡點,以期獲得最經濟的生產效益,并將其產品數據提供給整體供應鏈作為參考。

綜觀FR-4板材的發展歷史,多年來某些業者們一直認為,FR-4板材已如明日黃花行之將盡,因此轉而研究其他高性能替代品。每次當規格要求又有所增加時, 板材供應商就必須戮力以赴,期能符合客戶需求。近年來,市場最明顯的發展趨勢即為高Tg板材需求量的大增。實際上,許多業者關于Tg議題的瞭解,似乎都說明了高Tg即具備了高效能,或較佳的可靠度。本文主要目的之一,系在說明下世代FR-4 板材所需具備的特質,已非Tg所能全然表達,于是乃再提出更多耐強熱所應具備的全新規格,以因應無鉛焊接的挑戰。

二、主導基板規格的業界趨勢

正在進行中的多項產業趨勢,將促使重新配方板材的應市與採用,這些走向包括了多層板設計潮流、環保法規、以及電性需求等,現分述于下:

2.1.多廣板的設計走向

目前PCB的設計趨勢之一就是提高佈線密度,欲達此種目標的方法有三種: 首先是縮減其線寬線距,使單位面積內可容納更多更密集的佈線;其次是增加電路板層數;最后則是減小孔徑及銲墊之尺寸。

然而,當單位面積內的線路愈佈愈多時,其工作溫度勢必會上升。再者,不斷增加電路板層數之際,也勢必使得完工板同步變厚。否則就只能搭配較薄的介質層進行壓合,以維持原先的厚度。PCB愈厚者,其通孔壁因積熱所造成的熱應力將越形增加,進而使得Z方向熱脹效應變大。選用較薄的介質層時,則意味著必須使用膠含量較多的基板與膠片;但膠含量較多者,又會造成通孔Z方向熱脹量與應力的再增。此外,減小通孔之孔徑,不免又使得縱橫比變大;因此為確保鍍通孔的可靠度,所用之基材就必須具備較低的熱膨脹以及較佳的熱穩定性,才不致功虧一簣。

除上述因素外,當電路板組裝元件密度增加時,則其導通孔佈局亦將排列的更為緊密。但此舉卻會使得玻璃束漏電之情勢更趨緊張,甚至在孔壁間的基材玻纖中發生橋接現象,進而導致短路。此種陽極性絲狀漏電現象(CAF)正是目前無鉛時代對板材關注的主題之一,當然新一代的基材必須具有更佳的抗CAF能力,才不致于無鉛焊接中狀況頻出。

2.2、環保法規

環保規章對于基材方面,在政治介入下又增加許多額外要求,例如歐盟之RoHS與WEEE等多項指令,都將會影響板材規格之制訂。在眾多法規中,RoHS限制焊接時的鉛含量。錫鉛焊料已在組裝廠行之多年,其合金之熔點為183℃,而熔焊製程溫度一般約為220℃。無鉛主流銲料之錫銀銅合金(如SAC305其熔點約為217℃ ,通常熔焊時的峰溫將高達245℃。焊接溫度上升,代表著基材必須具備更好的熱穩定性,才能忍受多次熔焊所帶來的熱衝擊。

RoHS指令也禁用某些含鹵素的耐燃劑,包括聚臭聯苯PBB及PBDE等。然而,PCB基材中最常用耐燃劑之四臭丙二酚TBBA,其實并不在RoHS的黑名單上。儘管如此,由于含TBBA的板材在升溫時會產生不適當的灰化反應,致使某些整機品牌商仍考慮改採無鹵材料。

2.3、電性要求

高速、寬頻、與無線射頻之應用,迫使板材還需具備更好的電性表現,亦即介質常數Dk與散失因素Df,不但必須抑低而且更須全板面中表現穩定,并還應妥備可控制性。符合此等電性需求者,同時還不得不在熱穩定性出現遜色,唯其如此,其市場需求量與佔有率方得以日益增加。

三、基材之重要特性

為了顧及無鉛市場需求的耐熱穩定性,其必須注意的物性有:玻璃態轉化溫度(Tg)、熱脹系數CTEs、以及因應高溫無鉛焊接而全新需求的耐裂解溫度Td等,現分述于下:

3.1、以TMA法量測玻璃態轉化溫度(Tg)

玻璃態轉化溫度,是最常用以評斷樹脂基材特性的重要指標。所謂樹脂的Tg ,是指該聚合物在升溫到某種溫度區間時,該樹脂會由原先常溫較堅硬的「玻璃態」(為非固定式組成固態物質之泛稱〉,轉變成為高溫中具有塑性且較為柔軟的「橡膠態」。各種板材在Tg前后之多種特性將會截然不同。

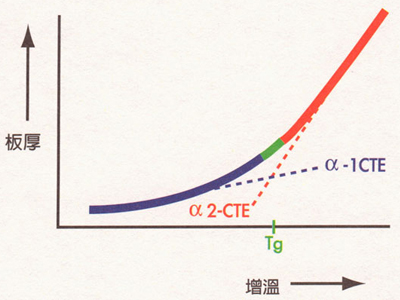

所有物質都會因溫度改變而產生漲縮變化,Tg前基材的熱膨脹速率通常較低較緩和。熱機分析法(TMA)可記錄基材尺寸對應于溫度的變化,利用外推法可將兩條曲線所延伸虛線的交點,其所指示的溫度,即為此基材之Tg 。此種Tg前后曲線斜率之巨大差異, 說明了兩者截然不同的熱脹速率, 即所謂的α1與α2之熱脹系數(CTEs)。由于板材之Z-CTE會影響完工板的可靠度,且對下游組裝更為重要,是故所有業者對此均不可忽視。需注意的是,熱脹量較小的對通孔銅壁所展現的應力也較少,因而可靠度方面也必然也較佳。不過,一般人總認為Tg是一個相當固定的溫度點,其實不然,由圖1中的曲線弧度得知,板材在溫度上升至Tg附近時,其物性就會開始發生幅度較大的變化。

圖1.此為熱機分析法TMA,針對試樣量測其Tg的說明。當試樣增溫中Z軸板厚逐漸漲厚的情形當此熱脹曲線由室溫玻璃態的α-1CTE斜率,轉折到高溫橡膠態之α-2CTE斜率時,其間過渡態所對應的溫度范圍即為Tg

除了TMA測試法外,尚另有"示差掃瞄熱卡分析法"(DSC)以及"動態熱機分析法"等兩種途徑可以測量Tg。不同于TMA者,DSC之分析是測量板材熱流量對應于溫度的變化,吸熱或放熱反應都會改變樹脂在Tg范圍內的溫度遞增。至于利用DSC所測得之Tg,通常會較TMA測量結果高出約5℃。另一種動態熱機分析法之DMA則是測量板材模數與溫度的關系,其讀値將會更高出15℃以上,IPC規范較認同于TMA之測値。

上述TMA熱分析儀器,除了可用以量測完工板材的Tg外,尚可將完工板材放置在其高溫試皿中,在所設定260℃、288℃或300℃的高溫環境中,監視各種完工板材在Z方向耐熱裂解的時間,簡稱為T260 、T288與T300 ;以模擬多次無鉛焊接中是否會出現爆板與裂層。目前IPC-4101B已將上述三項做法列入規格單中,堪稱是一項因無鉛而導致FR-4 板材的重大改革。

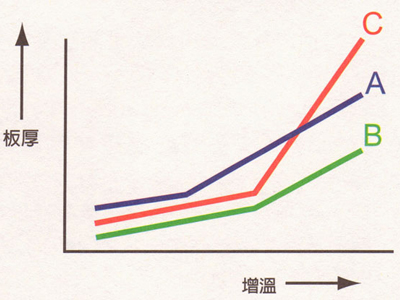

圖2、此圖說明Tg與α-2CTE對板材耐強熱的差異,由此圖可知在無鉛焊接的強熱中,其等α-2CTE要比Tg更為關鍵。

3.2、熱脹系數(CTEs)的詮釋

眾多文獻均表示高Tg即代表樹脂品質較好,然而無鉛焊接之情況卻不盡然如此。通常高Tg無疑地會延緩樹脂發生快速熱膨脹前的起始溫度,至于其總體熱脹量,則因板材之種類而各異。Tg較低的板材,其總體熱脹量也較少。此外,在樹脂中加入某些塡充料者亦可降低其CTE 。由上圖2所示之三種樹脂材料可看出,C材的Tg較A材為高,但因C材的CTE値在Tg之后便后急速上升,故其總體熱膨脹量遠比A材更大而更差。再以A與B為例,若兩種材料在Tg前后之CTE皆相同,但Tg較高的B ,其總熱脹量仍將低于A 。最后,雖然B與C的Tg都相同,但由于B在Tg后的CTE較低,故B的總體熱脹量也就相對較少了 。

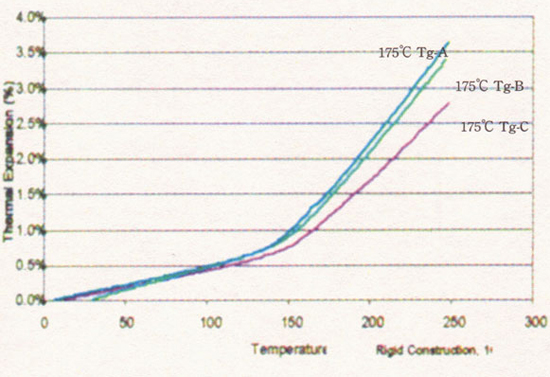

由下圖3中可另見到三種板材的Tg皆為175℃ ,但卻因其等Z軸熱脹系數有所不同,進而導致熱脹速率的差異。此圖3中三種材料的主要差異為Tg后之熱脹系數α-2CTE彼此有別。總而言之,板材之總體熱脹系數較低者,將有助于其通孔銅壁可靠度的改善。

事實上,世事卻不盡然如此!在繼續討論基材其他重要特性之前,必須先說明Tg與CTE兩者之關系。高Tg 板材的優點之一,是Z軸熱脹系數較低,故具有較低的總體熱脹量,因此可延緩Tg后尺寸快速熱脹的不利現象,并可減少銅壁中的殘馀應力。

不過在少數特例中,高Tg板材也有可能比低Tg在的CTE方面來得還大,因此,在選擇板材時,還必須將CTE考慮在內。各板材的Tg雖相同但其CTE也可能不同,當進行熱循環試驗時,通孔銅壁所感受的應力也會隨之不同。圖3中的C材就同時具有高Tg與低CTE等雙重優點。

圖3,此圖說明三種板材的Tg都在175℃,但其等α-2CTE卻不同,此時當然要選Tg后熱脹最小的C材,才最有利于無鉛焊

3.3、以TGA法找出裂解溫度

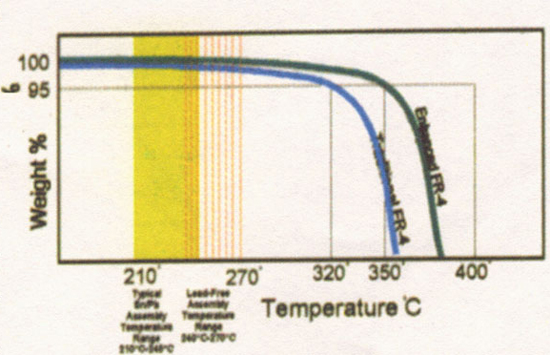

當電路板制作溫度升高時如(無鉛焊接),板材的裂解溫度Td將變得極為重要。裂解溫度是指樹脂的化性或物性實際已發生劣化時的溫度。此種特性,可用"熱重分析法"(TGA)加以測量。TGA可測量試樣重量相對于升溫的變化。當試樣在高溫中因樹脂裂解而失重達5%時,其所對應之溫度即為該材料的裂解溫度Td。圖4中,兩種FR-4材料之Tg雖然相同,但其Td卻有所差異。無鉛焊接的更高溫環境中,板材的Tg雖仍為一項重要的參數,但Td之重要性卻更有過之。

圖4,板材抵抗無鉛強熱的另一項更重要品質, 就是耐熱裂溫度(Td)。其定義是當板材在TGA高溫中受熱分解而失重超過5%者, 該溫度即稱之為熱裂溫度,圖中傳統FR-4 之Td為320℃ ,而強化FR-4之Td為350℃。

Td的定義雖為試樣減重達5%時的溫度,但當減重已至2-3%時,即可視為樹脂已開始發生劣化而裂解。由圖4所示,傳統錫鉛熔焊之峰溫可達210-235℃ ,最常使用者約為225℃ ,在此溫度范圍內,板材尚不至于發生裂解現象。然而,無鉛熔焊之溫度至少須再提高25℃在此等強熱環境中,傳統板材將會發生2-3%的減重,此種情況中將會產生不同程度的樹脂裂解。

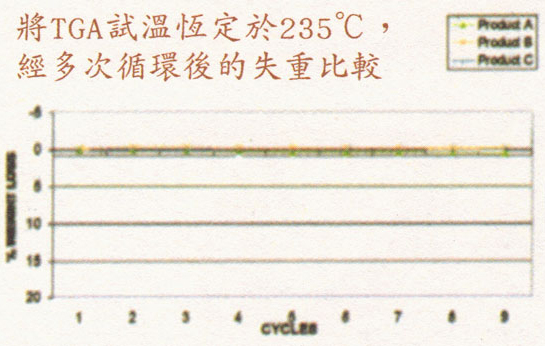

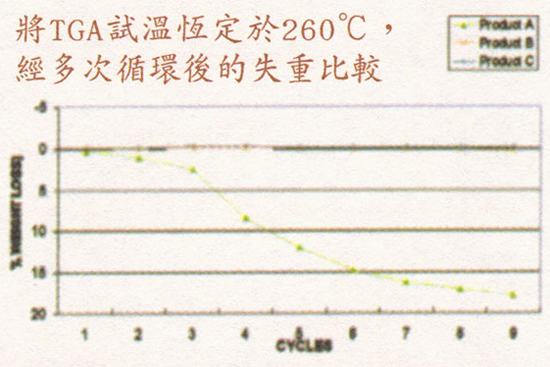

為了瞭解多次熔焊過程,并比對傳統錫鉛焊接和無鉛焊接SAC之影響起現,可試以TGA進行大量分析。上圖3中是以三種板材為例;這些板材的Tg皆為175℃ ,但A的Tg為310℃,而B與C之Td另為350℃。圖5與圖6之數據分別說明在235℃及260℃的熱循環試驗下,各板材累計失重的趨勢圖。

圖5,以TGA方式在235℃:模擬有鉛焊接的多次試驗中,可見到三種板材均未失重而保持良好

將TGA試溫恒定于260℃,經多次循環后的失重比較

圖6 ,但若將TGA的試驗溫度提升到260℃而模擬無鉛焊接時,經多次試驗后,發現A材已逐漸減重而失效

由圖5所示可知,四種板材不論Tg或Td如何,在235℃的峰溫試驗中,其等重量幾乎都沒有因損失而劣化。然而,圖6卻顯示不同的故事,在更高溫260℃的多次試驗下,Td較高的板材幾乎仍未出現減重,但Td較低的一般性板材,其樹脂卻開始發生明顯劣化,以致急遽出現減重之情形。

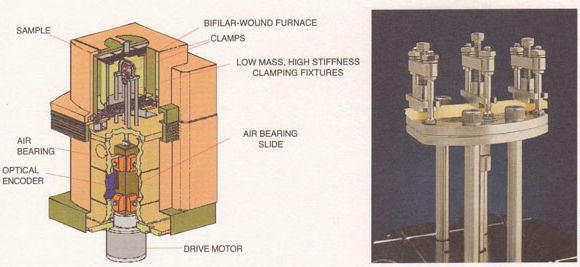

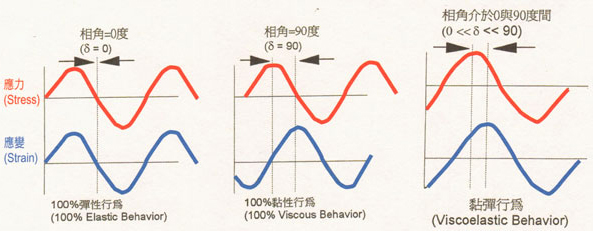

3.4以DMA法量測板材的儲存模數

板材中的環氧樹脂,常溫中是一種在具有彈性的聚合物,但高溫中變軟后卻又具有黏性,特稱之為黏彈性。當某物體具有"黏彈性" 時,一旦受到外力的拉伸或壓迫時,當該物體會發生與施力方向相同的變化者,稱之為彈性;若發生與施力方向垂直方向的變化者,稱之為黏性。此種黏彈性會隨時間,溫度,與冷熱頻率而逐漸變化。若將樹脂板材刻意在DMA的高溫中〈235 ℃、260℃ 〉,以「動態熱機分析法」(DMA),多次量測其Tg與儲存模數量時,一旦發現某板材在此二項特性均出現數據之下降者,即表該板已出現耐熱性不良的劣化了 ,是另類監視板材耐熱品質的精密方法,現以圖示方式說明于后。

圖7,左圖為儲存模量的簡要說明,首先是黑色的泥土球,在極少黏彈性下,自由落地后幾乎停止不動,其次是超級球經自由落地后反彈極高。而常見的網球,自由落地后反彈的高度即可視為仍儲存模量,而距原高度所損失的落差即為損失模量。右圖即為兩者在升溫中遂漸下降的趨勢,以及Tg的區域。

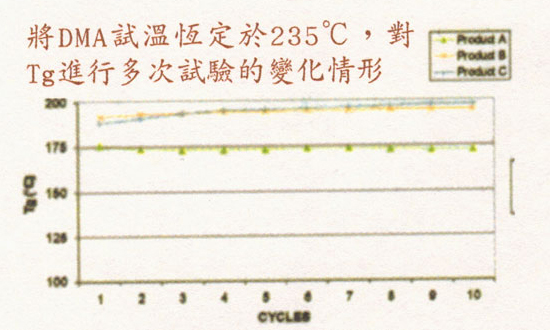

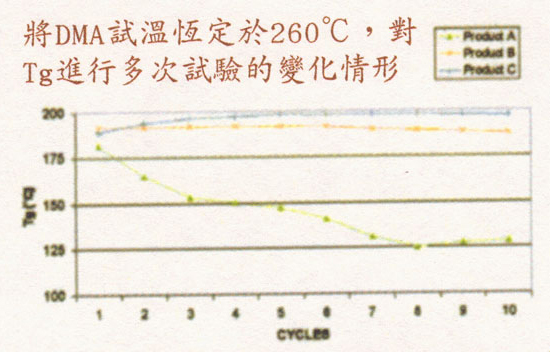

下圖10與圖11系使用DMA對三種板材Tg所測得的結果,分別設定于235℃及260℃的熱循環試驗中,量測分析其板材Tg的變化。當在235℃時,三種板材之Tg都維持在175℃以上而沒有明顯變化。然而當峰溫再升高達260℃時,Td為310℃的現行"標準"式A材,即已明顯發生Tg逐漸下降的劣變情形。相較之下,Td為350℃的板材B與C,其縱軸的Tg數値仍然十分穩定。由于樹脂成分的不同,甚至在多次加溫中聚合度稍增下,還使得Tg稍微增加了幾度。

圖8,右圖為DMA儀器的外觀與重要組件的說明,右圖為試樣一種承載架的詳細畫面,系將試樣板片的左右加以固定,中央夾具則可上卞浮動,在垂直方向施加上下的外力后,該試即反應出彈性與黏的訊號數據。

將DMA試溫恒定于235℃,對Tg進行多次試驗的變化情形

圖10.動態機械分析可用以量測有機板材的黏彈性與儲存模數。當于235℃模擬有鉛焊接之高溫中多次測試Tg時,若讀值皆未變化,則表該板材在該溫度中尚稱穩定。

將DMA試溫恒定于260℃,對Tg進行多次試驗的變化情形

圖11 ,若以DMA另行模擬無鉛焊接的260℃高溫中,刻意多次量測其Tg ,發現行常用A產品之Tg不斷下降,即表示該種A板材已在高熱中發生熱裂解了 。而Tg仍能維不致下降者,即表其已具良好的抗熱性。

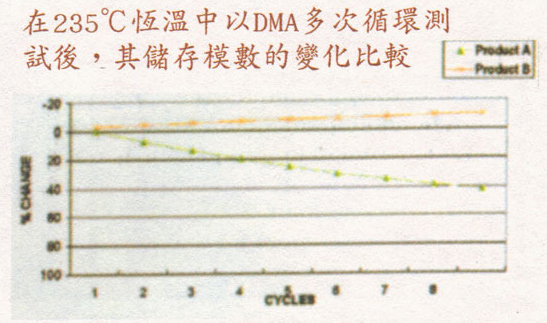

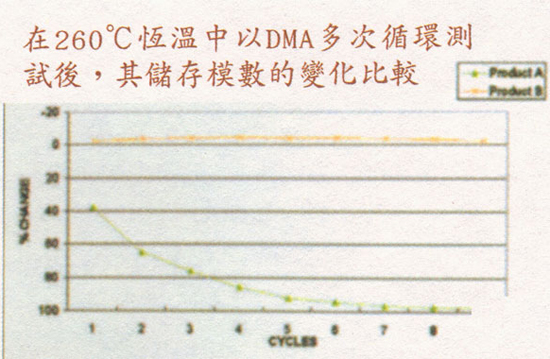

模量可視為聚合物的剛性;或稱硬挺性,板材經多次高溫后,凡耐熱性較差者,其模量自必有所損失,而所剩馀的儲存模量當然就會愈來愈少了 。DMA還可測量板材的"儲存模數";此種儲存模數與材料的抗撓強度和硬挺性有關,此二物性對于PCB下游組裝廠堪稱非常重要。因為硬挺性較佳者,可于熱循環中仍保持其抗撓強度(耐彎曲性),進而使得在元件焊接時,較能避免板面下凹或板彎板翹的缺點。圖12及圖13分別表達板材A與B在235℃及260℃的多次循環試驗下,其儲存模量的百分比變化情形。由本測試結果顯示,Tg為175℃所謂的"標準"A板材,不論在235℃或260℃的多次DMA試驗后,其儲存模量都不免會降低, 且在260℃的試驗中下降更為嚴重,此即說明其抗熱性仍有待加強。Tg為175℃及Td為350℃的板材B,則在兩種峰溫中經,八多次循環測試后進一步証明了耐熱性的良好。

在235℃恒溫中以多次循環測試后,其儲存模數的變化比較

圖12.當A與板材經過DMA在235℃中多次測試其Tg時,由于其Tg不斷下降之儲存模量也在不斷下降,換言之人材耐強熱性質已不如B材。

在260℃恒溫中以多次循環測試后,其儲存模數的變化比較

圖13.若再將A材與B材模擬260℃之無鉛焊接時,發現DMA試驗后A材儲存模量的下降更為嚴重。

作者:雷磊

來源:磐信電路板

粵公網安備 44030902003195號

粵公網安備 44030902003195號