今天,很多微波電路設計人員都注意到,在微波電路板處于一個封閉的環境中時,這些微波電路便發揮不了原先預測的應有性能。內部產生的空腔諧振將改變某些電路元件正確工作所需要的阻抗。隨著微波電路工作頻率不斷增加,此問題在電路設計中越來越普遍。

微波吸收材料已被證明能夠有效解決空腔諧振問題,更重要的是根據應用要求而選用合適的吸波材料。

什么是空腔諧振?

封閉空間(空腔)內電磁場方程的解顯示駐波模式可能存在。若矩形空腔中最長尺寸大于或等于自由空間波長的一半,這些駐波模式就可能存在。若頻率在此截頻點以下,空腔諧振就無法存在。

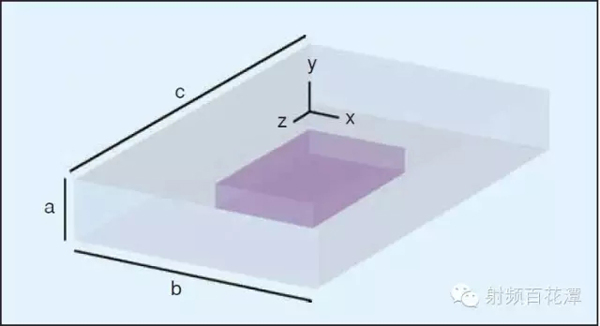

圖1顯示了一個尺寸為a、b、c的矩形空腔,空腔內填滿了一種均勻材料。

圖1:尺寸為a、b、c的矩形空腔,內部填滿了一種均勻的材料

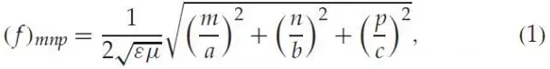

空腔諧振可以出現在以下頻率:

其中,ε是材料的電容率,μ是材料的磁導率,m、n和p都是整數。

在這種配置下,TE011模式為主模,因為該模式發生在空腔諧振能夠存在的最低頻率。從(1)式可以看到,此主諧振模可存在的頻率(截頻點)與材料參數幅度ε和μ乘積的平方根成反比。如果電路的工作頻率在空腔的截頻點以下,將不會存在空腔諧振問題,因為根據(1)式可以排除空腔諧振的存在性。

空腔諧振有什么問題?

當一個電路被順利地設計、制造且運作良好,但又需要用電路板蓋板作為保護或者屏蔽的時候,空腔諧振將成為一個問題。為達到屏蔽的目的,蓋板采用金屬制成或在內膜上布滿金屬。這將在諧振可能存在的電路板上方形成一個空腔。當工作頻率達到微波和毫米波段時,空腔諧振影響已經成為一個主要問題。

在完美導體包圍的矩形空腔中,TE011模式電磁場方程的解如下所示:

在公式(2)~(4)中,x、y和z軸已分別被指定為空腔最短、次短和最長的尺寸,另外,E0被定義為規范化電場強度。我們從(2)和(3)式中的j注意到,駐波具有E場和H場彼此相差90o的特性。整個空腔內瞬態電場強度和磁場強度之比將作為位置函數而劇烈波動,從而對電路造成未知(通常為不期望)的影響,包括引入了有源器件的不穩定性。在空腔壁處,H場將達到最大值,這可能會導致在這些諧振頻率處,屏蔽效能被減弱。通常,被認為是需要留意屏蔽材料的屏蔽問題,實際上卻是空腔諧振問題。

解決空腔諧振問題

任何解決空腔諧振問題的目標,都是去降低關鍵點的電壓駐波比(VSWR)。這些關鍵點可能是有源器件,微帶濾波器,或者甚至是連接到其他電路元件簡單直通線的輸入或輸出。如果可以減小空腔尺寸,截頻點將可能被提升到很高的數值,而不會在電路中產生空腔諧振問題。然而,加大空腔尺寸而又不對電路產生不利影響通常不可能實現。

將某一特定電路元件重新定位到空腔內的不同位置也可以解決這個問題。另外,巧妙地分隔空間對抑制駐波也很有幫助,但這兩種方法會令工程設計時間增長并可能延誤生產。

在空腔內使用微波吸收材料已被證明對抑制空腔諧振非常有效。吸波材料(特別是磁性種類)擁有極高的電容率和磁導率,以及高損耗值。由電容率和磁導率的基本定義可知,它們分別代表儲存電能和磁能的能力。將此概念引入空腔情形,電磁場方程的解表明能量主要存在于高電容率或高磁導率的材料。這將減少空腔(內含微波電路)空區域內的可用能量,從而減少阻抗變化和對電路的影響。

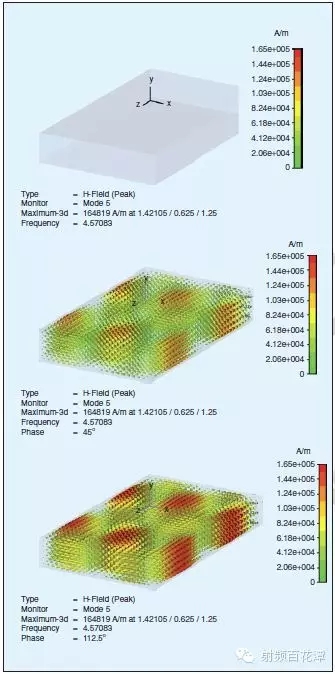

圖2是一個空腔內駐波場(指定E、H或者兩者)電磁仿真的示例。圖中顯示的是一個諧振頻率為4.57GHz、3×5×0.8英寸空腔的TE032模式。三個不同的圖代表三個不同相位點(0o,45o,112.5o)的駐波場強(以伏特計算)。請留意能量如何均勻地分布在空腔內。

圖2:空腔內駐波場(指定E、H或者兩者)電磁仿真示例

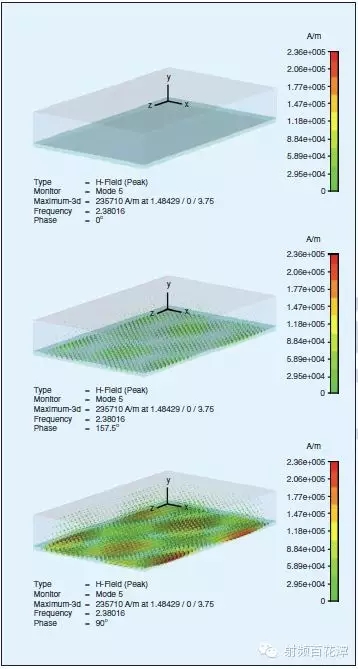

圖3顯示的是圖2所示相同空腔的電磁仿真,但在空腔內加入了一塊薄磁損耗吸波材料。請留意電磁能量幾乎全部駐留在吸波材料之中。使用吸波材料將顯著降低空腔內空區域的VSWR。

圖3:與圖2所示相同空腔的電磁仿真,但在空腔內加入了一塊薄磁損耗吸波材料

對部分填充空腔內的場進行電磁建模非常直接簡單,但在計算上稍顯繁復。圖2和圖3花了近一天時間得以完成。新版的一般電路建模軟件將具備吸波材料參數庫,以幫助預測引入吸波材料的影響。

為抑制空腔諧振應用選擇合適的吸波材料

在選擇吸波材料之前,認識到用于自由空間中的吸波材料和用于空腔中的吸波材料的區別非常重要。自由空間吸波材料的特點是,在特定頻率或狹窄的頻率范圍諧振。這是由于材料在四分之一波長厚度時,在自由空間中吸收效果最好,當然,這只發生在一個頻率。例如,ECCOSORB SF-10是一種磁負載自由空間吸波材料,諧振頻率為10GHz。其物理厚度為0.056英寸,可降低金屬表面反射達20dB。

在此頻率產生諧振并不是材料的固有特性,而是由于材料厚度,使得吸波材料在自由空間的單一頻率產生諧振。大多數微波吸收材料在本質上都可以吸收微波頻段內大范圍頻率的能量,在微波頻段內,典型材料損耗正切會隨著頻率的增加而減少。但是,由于波長也會同時縮短,每厘米傳播的總衰減損耗將會增加。如前文所述,高電容率、高磁導率,以及高損耗值都將可取。在可能放置吸波材料的空腔壁處,駐波E場的正切值為零,而H場則達最大值,這將使磁性吸波材料更加有效,即使價格相對較高。

在選擇空腔諧振吸波材料時需要考慮的重要因素包括:吸波材料基材,厚度,空腔內吸波材料的安裝位置,易用性,以及成本。本文對每點都分別進行了討論。

吸波材料基材

如之前所述,應用于空腔諧振的吸波材料具有寬帶特性:材料本身在很寬的頻率范圍內展示了高磁損耗和(或)高電介質損耗。一些材料在較低的微波頻段內擁有較好的吸收效果,而另一些則在較高的微波頻段及毫米波頻段內擁有較好的吸收效果。細看制造商目錄將會發現,某些材料只在特定頻率發生諧振,并且通常都是窄帶。這并不適用于空腔諧振的情況。在一個密閉空間內,這并不是一個考慮因素,而合適的度量應為材料衰減能力、電容率和磁導率,這些才是反映材料抑制空腔諧振能力的較好指標。

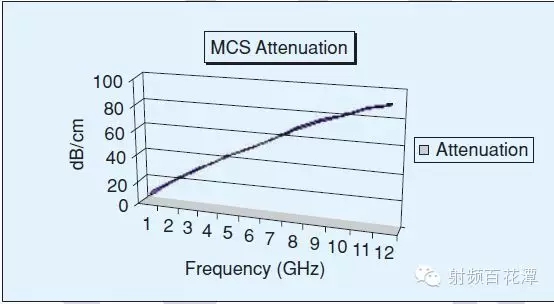

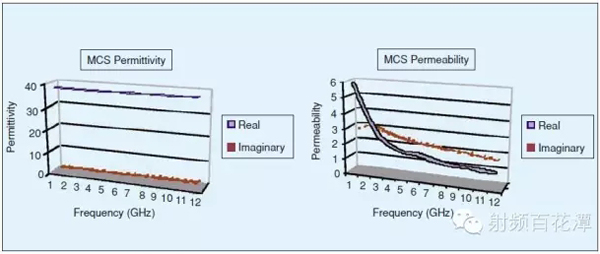

含鐵或鐵氧體的磁負載吸波材料是空腔諧振最有效的吸波材料。這些材料的特點是高電容率,高磁導率,以及高磁損耗。基材通常是橡膠,例如:硅膠或聚氨酯膠。常用的材料包括ECCOSORB MCS,它使用不同磁性材料的混合材料,以在2GHz以下頻段發揮良好的吸收性能(厚度為0.04英寸)。對于較高頻段,ECCOSORB GDS(0.03英寸)或ECCOSORBBSR(0.01~0.1英寸)已被證明能夠有效抑制空腔諧振。這些材料一個共同的品質因數是,它們都用分貝每厘米來表示衰減能力。該數值由被測參數計算得到,是衡量材料吸收特性一個有用的標準。它不同于插入損耗,因為它并不包括來自材料表面失配的反射。高電容率或高磁導率意味著能量傾向于駐留在吸波材料內部(因此遠離電路),同時高吸收率會降低空腔的Q值,從而降低VSWR。圖4顯示了一種設計用于微波頻段的吸波材料相對電容率和磁導率與頻率的關系。圖5則顯示的是該吸波材料衰減程度(以分貝每厘米表示)與頻率的關系。

圖4:吸波材料的相對電容率和磁導率與頻率的關系

圖5:吸波材料的衰減程度(以分貝每厘米表示)與頻率的關系

如圖4和圖5所示,該材料的高電容率、高磁導率、高磁損耗正切值和高衰減能力,令其成為抑制空腔諧振的理想選擇。相對磁導率的實部很高(在2GHz約為4),同時,相對磁導率的虛部也很高(約為40),這將使能量“希望”留在吸波材料內部。請注意,相對電容率比相對磁導率高出很多非常常見。

僅含電介質(非磁性)屬性的吸波材料也可以充當有效的空腔諧振吸收材料。但由于在導電壁處電場為零而磁場達最大值,電介質吸波材料在效果上不及磁性吸波材料。電介質吸波材料通常由加載導電液的聚氨酯泡棉材料構成。其可提供各種濃度,但與磁性吸波材料一樣,高電容率(實數和虛數)將為吸收空腔諧振提供最佳性能。這些吸波材料同樣需要較厚(0.125英寸或以上),才能實現與磁性吸收材料相同程度的抑制效果,但是這通常可由這種電介質吸波材料相對便宜的價格予以補償。用于該應用的一種典型的電介質吸收材料是ECCOSORB LS-26,它可提供不同厚度的選擇。LS-26是一種輕量的聚氨酯泡棉吸收材料,如果空腔可以容納較厚的吸波材料,電介質泡棉吸波材料是可行的解決辦法。另一個問題是這種材料能夠導電,當它接觸到電路上的有源器件時可能會出現問題。但是可以通過噴涂絕緣層或者使用聚乙烯薄膜來降低此風險。

選擇吸波材料感興趣的物理參數包括:耐溫性能、除氣性能和粘接性能。硅橡膠具有非常好的耐高溫性能(177oC)和良好的除氣性能,并且在現今市場上也是最受歡迎的材料。市場上可用的其他橡膠材料還包括:聚氨酯橡膠、丁腈橡膠和氯丁橡膠。

厚度

選擇吸波材料的厚度相當簡單,因為諧振抑制效果與厚度成正比。同時,諧振抑制效果也與諧振頻率成正比,這意味著,較高的頻率可以使用較薄的材料。0.04英寸左右厚的磁性吸波材料已被證明能夠有效應用于較低的微波范圍(直到10GHz),與此同時,0.02~0.03英寸厚度能夠有效應用于較高的微波頻段,而毫米波段則更是可以使用0.01英寸。而純電介質(非磁性)吸波材料的厚度通常都不會小于0.125英寸。

空腔內吸波材料的安裝位置

絕少情況下,空腔所有內壁需要貼滿吸波材料,即使是其中一面內壁,也沒有必要將其全部貼滿。然而不幸的是,由于用來確定吸波材料最佳安裝位置的分析工具尚未開發出來,工程師往往需要采用剪切粘貼和反復試驗的方法。因此,出于這一原因,吸波材料供應商一般都會慷慨地為其提供樣品。預先確定最佳安裝放置比較困難,因為有時吸波材料用于抑制空腔諧振,有時又用于將VSWR峰值轉移到較有利的位置。

幸運的是,吸波材料安裝位置具有一些一般原則可以遵循。把吸波材料安放在駐波最大值處是一個好的出發點。大多數空腔基本都呈矩形形狀,因此,(1)式可以用來確定可能的諧振頻率。通常,僅需要對主模進行抑制。在這種情況下,場將會在空腔的中點位置達到一個最大值,該邏輯可很容易用于找出更高階模式的最大值。確定(1)式中的m、n和p,再加上對引起問題頻率的認識,將有助于確定最佳的吸波材料安裝位置。

易用性

橡膠和泡棉吸波材料,都可以輕松地用模具或者刀片切割。它們中大部分都配有不干膠壓敏膠紙(PSA)。這已成為一般的選用方法,因為它避免了使用麻煩的溶劑材料和粘合劑,而且現今壓敏材料的粘接質量也非常出色。如果是長期的應用,可采用環氧樹脂直接在空腔中成形。此應用是利用雙組份的液態環氧樹酯吸波材料在蓋板空腔合適的位置直接成形。

成本

成本始終是最重要的考慮因素。一般情況下,大多數預算都沒有計入吸波材料的成本。事實上,吸波材料有時仍被認為僅是在工程師設計出現缺陷后用來補救的東西。不過,相比于重新設計電路板蓋板或者重新布置電路元器件而言,吸波材料確是消除問題經濟高效的解決方案。

正如前文所提到的,泡棉電介質吸波材料最為便宜。如果一個殼體可以容納一個1/8英寸厚度的吸波材料,并且不需要考慮除氣性能,那么,泡棉電介質吸波材料是一個很好的選擇。但是如果必須采用一種更薄的材料,和(或)需要避免除氣問題,那么硅橡膠磁性吸波材料將是最好的選擇。使用壓敏(PSA)膠帶是最具成本效益的吸波材料操作方式。由于越薄的吸波材料成本越低,因此以各種厚度做試驗來確定能夠滿足要求的最薄尺寸將非常值得。最后,這也是審慎的做法,即以不同安裝位置做試驗,來確定解決空腔諧振問題所必需的最小覆蓋范圍。

本文小結

隨著電路工作頻率的增加速度較電路板空腔尺寸的減少速度更快,空腔諧振的問題將只會變得越來越普遍。聰明的工程師可以采用重新設計來解決這些問題,但是往往最快和最具成本效益的解決方案,卻是使用吸波材料來抑制空腔諧振。

粵公網安備 44030902003195號

粵公網安備 44030902003195號