毫米波PCB的短期熱效應(yīng)

電氣性能的一致性對(duì)于生產(chǎn)大批量的印刷電路板(PCB)來(lái)說(shuō)是至關(guān)重要的。PCB應(yīng)用的頻率越來(lái)越高,如毫米波頻率的第五代(5G)蜂窩無(wú)線網(wǎng)絡(luò)和77 GHz汽車?yán)走_(dá)等,PCB上任何的一些不一致都會(huì)變得非常明顯,特別是電路工作在波長(zhǎng)變短的毫米波頻段時(shí)。PCB板和電路材料在電氣性能方面總會(huì)有一些變化,所以電路設(shè)計(jì)人員可以通過(guò)計(jì)算機(jī)模型來(lái)探索這些變化可能造成的性能影響。PCB加工過(guò)程中短期熱效應(yīng)也會(huì)造成性能的變化。了解這些短期熱效應(yīng)將有助于增強(qiáng)和提高PCB電路在毫米波頻率下射頻性能的一致性。

與PCB生產(chǎn)相關(guān)的短期熱效應(yīng)通常與焊接和電路組裝有關(guān),PCB加工過(guò)程中會(huì)涉及多個(gè)短期熱過(guò)程。一般情況下,這些熱過(guò)程均控制良好,對(duì)射頻性能的一致性影響很小或沒(méi)有影響。需要說(shuō)明的是,PCB制作中的重工流程需要短暫暴露高溫,但這一流程并不屬于標(biāo)準(zhǔn)PCB組裝工序。雖然大多數(shù)高頻電路材料都不會(huì)由于短暫暴露于高溫而發(fā)生性能衰退,但是某些電路的特性和部件會(huì)由于短暫暴露高溫而發(fā)生電氣性能差異,例如,銅箔導(dǎo)體的最終表面鍍層可能會(huì)由于高溫而產(chǎn)生傳導(dǎo)率變化。

回流焊接工藝可能會(huì)影響電路材料性能,但這也取決于焊接工藝和材料。電路材料的短期熱效應(yīng)的一個(gè)重要問(wèn)題是不受控的焊接過(guò)程,通常與手動(dòng)、手工焊接工藝或重工流程相關(guān)。雖然本文中暫未考慮手工焊接的短期熱效應(yīng),但重要的是要知道電路材料的手工焊接等過(guò)程可能會(huì)影響電路材料及該材料上制作的電路質(zhì)量。

如果焊鐵的溫度過(guò)高,高于電路材料的裂解溫度(Td),那么就會(huì)造成焊接和高溫附近的介質(zhì)材料發(fā)生分解。電路材料本身的性能退化可能并不明顯,但是如果電路建立在受熱損傷的材料上,那么則可能出現(xiàn)長(zhǎng)期可靠性問(wèn)題。如果電路用于PCB進(jìn)一步加工時(shí),則可靠性問(wèn)題還可能源于電路材料退化區(qū)域內(nèi)的電路導(dǎo)體下依靠毛細(xì)作用滲入的一些加工中的化學(xué)成分。為了避免電路材料由于短期熱效應(yīng)而發(fā)生裂解,重要的是需控制焊接過(guò)程溫度低于電路材料的Td溫度,并盡可能縮短回流焊接溫度下的時(shí)間。

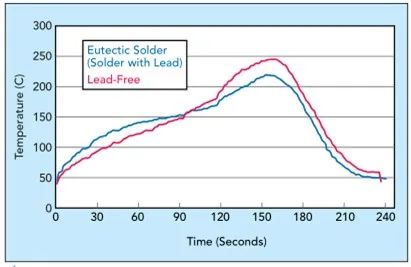

大多數(shù)大容量電路制造的回流焊接工藝均能很好地控制溫度和高溫暴露時(shí)間。這些工藝通常在不同溫度的多個(gè)階段發(fā)生,所以電路不會(huì)由于某一短暫時(shí)期內(nèi)的溫度急劇變化而受到熱沖擊。電路溫度會(huì)慢慢升高至回流焊接溫度,并在盡可能短的時(shí)間內(nèi)保持該溫度,以使焊料能流動(dòng),然后電路通過(guò)一個(gè)或多個(gè)溫度變化階段進(jìn)行冷卻。回流焊接工藝都有基本的參數(shù)設(shè)置,但針對(duì)每個(gè)電路設(shè)計(jì)通常有一個(gè)專用的回流焊接工藝。每個(gè)電路設(shè)計(jì)的焊接區(qū)域都可能有不同散熱效果,這是因?yàn)殡娐方Y(jié)構(gòu)、電路設(shè)計(jì)和PCB上待焊接的部件并不相同。圖1所示顯示了典型的大容量無(wú)鉛回流焊接工藝的時(shí)間-溫度關(guān)系。

熱塑性或熱固性材料是最常用在射頻/微波行業(yè)中的高頻電路材料。熱塑性材料較柔軟,通常比熱固性材料更易彎曲。熱塑性材料在暴露于較高溫時(shí)會(huì)變軟,并會(huì)在達(dá)到特定溫度及更高溫度時(shí)熔化。熱固性材料也隨著溫度升高也會(huì)變軟,但不會(huì)熔化。這兩種材料都有Td溫度,即一旦達(dá)到及超過(guò)該溫度就會(huì)分解。用于射頻/ 毫米波PCB的大多數(shù)熱塑性材料均是基于聚四氟乙烯(PTFE),這種材料在高溫下的性能幾乎沒(méi)有變化,且暴露于焊接溫度下表現(xiàn)穩(wěn)健。

熱固性材料在高溫條件下會(huì)發(fā)生氧化。當(dāng)溫度低于電路最高工作溫度(MOT)時(shí),氧化物需要很長(zhǎng)時(shí)間才會(huì)堆積在電路的介質(zhì)材料的表面。堆積的氧化物通常會(huì)使電路材料表面的介電常數(shù)(Dk)[又稱相對(duì)介電常數(shù)(εr)]及其材料損耗因子(Df)增加。然而,根據(jù)溫度和材料配方的不同,某些熱固性材料上的電路可能需要數(shù)月甚至數(shù)年才會(huì)顯現(xiàn)出由于氧化物層造成的射頻性能方面的有意義的變化。

一般情況下,在回流焊接和零件組裝導(dǎo)致的短期熱暴露期間,其溫度會(huì)遠(yuǎn)遠(yuǎn)高于電路的MOT。射頻電路的MOT一般為105°C,基于MOT的溫度將需要很長(zhǎng)時(shí)間(數(shù)周、數(shù)月或數(shù)年)才能使而氧化物堆積而對(duì)電路性能的影響變得明顯。

如圖1所示,回流焊接溫度遠(yuǎn)遠(yuǎn)高于射頻電路的典型MOT值。PCB的電路材料在組裝期間需暴露于約240°C左右的回流焊接溫度。雖然暴露在該高溫的時(shí)間不長(zhǎng),通常可能是30秒~3分鐘不等而被認(rèn)為是短期熱暴露,但高溫會(huì)導(dǎo)致氧化加速,更快地形成氧化物。對(duì)于一些熱固性高頻層壓板來(lái)說(shuō),在回流焊接工藝期間形成的氧化物對(duì)電路材料的射頻電氣性能的影響很小或幾乎沒(méi)有,特別是僅進(jìn)行單次回流焊接。當(dāng)組裝PCB需要電路經(jīng)受多次回流焊接工藝和熱暴露時(shí),就會(huì)有一些擔(dān)憂。

圖1:大容量回流焊接工藝的時(shí)間-溫度關(guān)系示例

射頻PCB行業(yè)使用的熱固性高頻電路材料的配方各有不同,所以經(jīng)受多次回流焊接工藝的短期熱暴露的影響也不同。當(dāng)前最常用的回流焊接工藝是無(wú)鉛回流焊接工藝,它要比已被取代的早期的共熔焊錫(含鉛)回流焊接工藝更具熱侵蝕性。由于需要多次的回流焊接,所以在一些設(shè)計(jì)中,終端用戶可能會(huì)要求在PCB經(jīng)過(guò)六次無(wú)鉛回流焊接工藝之后對(duì)多個(gè)電路進(jìn)行評(píng)估。該評(píng)估通常必須對(duì)電路組裝的物理和機(jī)械完整性進(jìn)行檢查,以確保射頻電路通道在多次回流焊接期間的導(dǎo)電性和連續(xù)性不會(huì)被破壞。然而,往往忽略了多次回流焊接工藝是否已影響電路的射頻性能,從而導(dǎo)致PCB組件性能發(fā)生了變化。

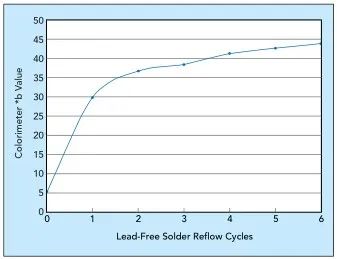

對(duì)于任何基于熱固性材料上的電路,在多次無(wú)鉛回流焊接后介質(zhì)基板都會(huì)有一定的色差。即使是最高抗氧化的熱固性高頻材料,在每次無(wú)鉛回流焊接后也會(huì)有少許的色差,如圖2所示。不應(yīng)自動(dòng)地將色差與性能差異聯(lián)系起來(lái)。根據(jù)材料配方的不同,顏色可能涉及或不涉及射頻性能差異。

圖2:5mil厚度RO4830™層壓板上的電路顏色,對(duì)比六次無(wú)鉛回流焊接后的變化。

在六次無(wú)鉛回流焊接后,對(duì)于單個(gè)電路的色差就變得很明顯了。實(shí)際上,PCB和電路組件是由多種高頻熱固性電路材料制成的,具有不同的顏色,所以六次無(wú)鉛回流焊接造成的顏色變化會(huì)小得多。雖然色差可能看起來(lái)較為主觀,但也可以利用根據(jù)反射波長(zhǎng)的色度計(jì)進(jìn)行更精確地測(cè)量。圖3中所示即是圖2中的電路的色度計(jì)測(cè)得的顏色變化結(jié)果。

多次回流焊接造成的電路材料色差表明在這些焊接期間存在氧化物的堆積。雖然早期氧化物沉積可能會(huì)減少材料及其電路長(zhǎng)期氧化物堆積,使長(zhǎng)期老化性能更加一致。如前面幾張圖中的RO4830™材料,材料具有強(qiáng)的高溫暴露下的抗氧化性能,所以早期氧化物對(duì)電路材料Dk變化產(chǎn)生幾乎沒(méi)有影響。

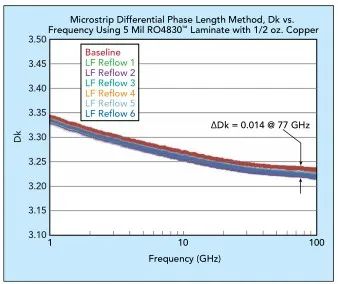

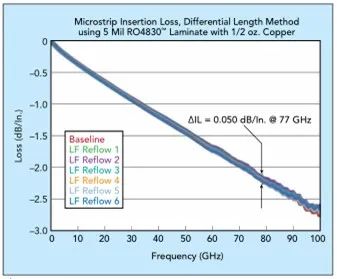

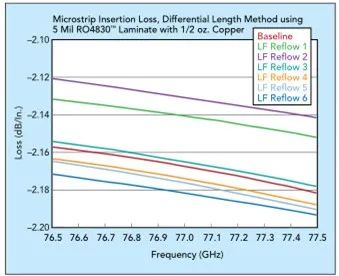

如圖4中所示的RO4830材料,多次無(wú)鉛回流焊接工藝所導(dǎo)致的電路材料Dk隨頻率的性能變化很小。在毫米波頻率下對(duì)經(jīng)歷六次無(wú)鉛回流焊接工藝的電路進(jìn)行測(cè)量時(shí),77 GHz時(shí)的介電常數(shù)變化或ΔDk為0.014。為進(jìn)一步探索多次無(wú)鉛回流焊接工藝的影響,圖5顯示了圖2~4的相同電路,比較了它們?cè)诤撩撞l率的插入損耗隨頻率的變化。如圖中所示,即使在77 GHz多次回流焊接對(duì)插入損耗性能產(chǎn)生影響也可以幾乎忽略不計(jì)。

圖4和圖5中的微小變化表明,RO4830材料即使在經(jīng)歷六次無(wú)鉛回流焊接工藝后也會(huì)表現(xiàn)出穩(wěn)健的射頻性能。與進(jìn)行完全相同試驗(yàn)的其它高頻熱固性材料相比,在77 GHz時(shí)的ΔDk變化是遠(yuǎn)優(yōu)于其他熱固性材料的。接受相同測(cè)試的其他熱固性材料由于樹(shù)脂體系和配方的不同其ΔDk值的范圍為0.013~0.031。

通常,兩次回流焊之間的插入損耗差異很小,且難以精確測(cè)量。為了更好了解毫米波頻率下多次無(wú)鉛回流焊接間的差異,可將圖5在77 GHz為中心附近的放大,如圖6所示。

在圖6中,基線是指對(duì)被測(cè)試電路在進(jìn)行無(wú)鉛回流焊接工藝之前進(jìn)行的損耗測(cè)量。從基線到第一次無(wú)鉛回流焊接(無(wú)鉛回流焊1),插入損耗有增加。這是因?yàn)殡娐凡牧霞庸み^(guò)程中所吸收的少量濕度和水分在無(wú)鉛回流焊接工藝高溫中會(huì)被排出。電路材料中濕度或水蒸氣減少會(huì)降低介質(zhì)損耗,從而插入損耗減小。

圖3:圖2中電路的色度計(jì)測(cè)量結(jié)果。

圖4:經(jīng)過(guò)六次無(wú)鉛(LF)回流焊接后的Dk隨頻率變化結(jié)果

圖5:經(jīng)過(guò)六次無(wú)鉛回流焊接后的插入損耗比較

圖6:圖5中數(shù)據(jù)的放大視圖顯示了每次無(wú)鉛回流焊接的影響。

無(wú)鉛回流焊接工藝過(guò)程都發(fā)生的很快,由于電路中濕度的揮發(fā)導(dǎo)致第二次無(wú)鉛回流焊接(無(wú)鉛回流焊2)的插入損耗最小。第三次無(wú)鉛回流焊接(無(wú)鉛回流焊3)的短期熱效應(yīng)則使插入損耗增加。假設(shè)所有水分在無(wú)鉛回流焊2之后已全部排出,那么無(wú)鉛回流焊3引起的插入損耗的增加則全是由于氧化效應(yīng)作用。該氧化效應(yīng)會(huì)稍微增加基板Df,影響沿信號(hào)導(dǎo)體邊緣的邊緣場(chǎng)。由于氧化物堆積在電路基板的裸露表面上,所以余下的無(wú)鉛回流焊接次數(shù)所增加的插入損耗較小。

由于無(wú)鉛回流焊接工藝期間的暴露高溫的短期影響,化學(xué)鎳金ENIG表面處理也會(huì)受到影響而影響電路的高頻性能。ENIG等表面處理可為電路表面銅箔提供氧化保護(hù),但是也會(huì)增加導(dǎo)體損耗,從而導(dǎo)致電路插入損耗增加。通過(guò)對(duì)比不同加工板廠制作的ENIG表面處理的不同PTFE電路,確定ENIG電路經(jīng)過(guò)無(wú)鉛回流焊接后能影響射頻性能,特別是在頻率較低時(shí)。圖7所示即為ENIG電路經(jīng)過(guò)無(wú)鉛回流焊接工藝的損耗的典型響應(yīng)。

圖7:采用ENIG表面處理的8inch長(zhǎng)的電路的插入損耗,比較了回流焊之前與兩次無(wú)鉛回流焊后的插入損耗情況。

圖7中的結(jié)果是基于羅杰斯公司的0.5oz、壓延銅的5mil RO3003™層壓板上的50 Ω微帶傳輸線電路。基于PTFE的RO3003電路材料因多次無(wú)鉛回流焊接工藝后的電氣和機(jī)械穩(wěn)定性而被熟知。試驗(yàn)之初是利用不同PTFE層壓板上的微帶線電路重復(fù)進(jìn)行該試驗(yàn)時(shí),得到了相近似的結(jié)果。因此,為了進(jìn)一步觀察無(wú)鉛回流焊接工藝的影響,對(duì)來(lái)不同加工板廠的ENIG表面處理的5mil RO3003層壓板上的微帶線電路也重復(fù)了這一測(cè)量分析,結(jié)果類似。

焊錫也可能會(huì)影響電路的電氣性能。所以為了更好地了解無(wú)鉛回流焊接工藝對(duì)本文中研究的電路和材料的影響,所有測(cè)試研究中并未在電路中添加焊錫。更確切地說(shuō),電路在不添加焊錫的情況下進(jìn)行了無(wú)鉛回流過(guò)程,也就是只進(jìn)行了其高溫過(guò)程。這樣,可以研究無(wú)鉛焊接工藝的影響,而不會(huì)由于焊錫原因?qū)е律漕l性能的變化。

更高頻率

工作在毫米波頻率的電路一般不采用ENIG表面處理,因?yàn)镋NIG在這些頻段下會(huì)帶來(lái)額外的損耗增加。毫米波頻段下波長(zhǎng)短、趨膚深度小,而鎳層厚度相比較就顯得足夠厚了。鎳層厚度的變化也會(huì)導(dǎo)致毫米波頻率下的電氣性能的變化。毫米波頻率下的表面處理可以采用化學(xué)沉錫,化學(xué)沉銀,也可以采用有機(jī)保焊膜(OSP)。

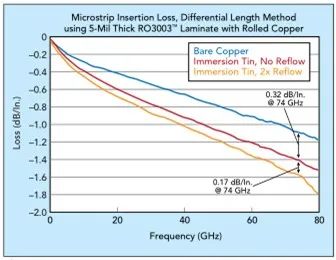

低頻段的毫米波汽車?yán)走_(dá)電路經(jīng)常會(huì)采用化學(xué)沉錫的表面處理。不同的板廠的化學(xué)沉錫工藝可能會(huì)略有不同,不同的化學(xué)沉錫對(duì)電路的射頻性能略有差異,但是都不顯著。然而,化學(xué)沉錫經(jīng)過(guò)無(wú)鉛回流焊接后會(huì)造成高頻電路的電氣性能差異,如圖8中所示。

圖8:50 Ω微帶傳輸線電路在裸銅時(shí)、化錫以及化錫電路兩次無(wú)鉛回流焊接后的插入損耗對(duì)比

化學(xué)沉銀也廣泛用于汽車毫米波雷達(dá)電路。通過(guò)研究多個(gè)不同的化學(xué)沉銀發(fā)現(xiàn)其對(duì)電氣性能的影響很小。與基準(zhǔn)裸銅電路相比,化學(xué)銀電路顯示了較寬頻率范圍內(nèi)的電氣性能幾乎無(wú)差異。圖9顯示了裸銅和化學(xué)銀的傳輸線電路的插入損耗差異。

圖9:50 Ω微帶傳輸線電路在裸銅時(shí)、化銀及化銀電路進(jìn)行兩次無(wú)鉛回流焊接后的插入損耗對(duì)比

在更高頻率下使用化學(xué)銀表面處理時(shí),銀本身的氧化可能是一個(gè)擔(dān)憂。隨著時(shí)間的推移,沉銀表面會(huì)逐漸失去光澤,導(dǎo)致外觀不良。眾所周知,大多數(shù)金屬氧化物的傳導(dǎo)性要遠(yuǎn)遠(yuǎn)低于其金屬本身。隨著氧化物堆積,導(dǎo)體損耗會(huì)增加,所以此時(shí)電路的插入損耗也會(huì)隨之有所增加。幸運(yùn)的是,氧化銀的傳導(dǎo)率非常接近銀本身,即使銀的氧化物進(jìn)一步堆積而失去光澤導(dǎo)致外觀不良,但卻不會(huì)明顯改變沉銀電路的射頻性能。驗(yàn)證發(fā)現(xiàn),該結(jié)果至少在4-5內(nèi)保持有效。

結(jié)論

電路材料需經(jīng)過(guò)多個(gè)不同工藝才能構(gòu)建成型的PCB電路,其中許多工藝都會(huì)使材料在不同時(shí)期暴露于高溫環(huán)境中。如需進(jìn)行多次無(wú)鉛回流焊接工藝的電路需反復(fù)經(jīng)受高溫,盡管時(shí)間都很短暫但都可能造成電氣性能的差異。所以,對(duì)于用于射頻/毫米波電路的材料,首位考慮獲得高頻下的最佳電氣性能,材料在組裝焊接過(guò)程中的短期熱效應(yīng)也不可忽略。

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)