PVC或PV等新型基材也像越來越高效和微型化的芯片一樣被逐步采用。雖然RFID標簽種類繁多,其基本結構卻是一樣的——即微型芯片與電磁耦合單元的線圈或天線相連接。

確保芯片與天線間的可靠固定和接觸是實現RFID正常工作的必要條件。常用的方法是把RFID芯片用膠粘接至標簽天線;這樣一來,一方面實現了導電功能,另一方面,這種粘接方法可以在批量生產中實現產量最大化。每單位部件上小于1毫克的膠通過熱壓后足可以幾秒內在芯片和天線基材之間建立緊密的材料連接。有鑒于此,選擇恰當的粘接過程參數顯得尤為重要,否則,RFID標簽可能無法滿足應達到的要求。例如,新型PVC和PC材料對溫度升高更加敏感。由此,高溫下的固化過程更加復雜。

準備工作:選膠和制程參數

由于必須考慮眾多的參數,例如,芯片類型、基材、組裝設備、膠粘劑以及對產品的后續要求等,在RFID領域中開發切實可行的粘接方案變得極為困難,其粘接過程也因此遠無法做到簡單的“即插即用”。基材廠商、膠粘劑供應商和廠房建造商必須緊密合作,以便共同開發出最優化的解決方案。

選膠時不應只考慮粘接強度和良好的耐溫耐濕等特性,同時也要確保膠粘劑精確符合全自動生產過程的工藝要求(參見圖1)。

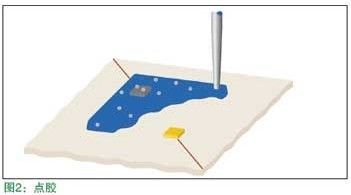

幾秒內固化首先,在天線表面的芯片粘接預留位置涂膠(參見圖2)。精確并可重復的點膠控制成為了首先需要解決的問題。根據客戶要求以及實際使用的設備情況,可以采用多種點膠方式,例如,時間壓力控制、絲網印刷或噴射點膠。膠量通常控制在每個部件0.1毫克。為確保粘接到位,點膠量不能太少,但是出于成本考慮,過多的膠量也是需要避免的。

點膠后,通過拾放工具將待粘接芯片置于液態膠上( 參見圖3 ) 。為確保芯片定位精確,通常使用定位精度<15 μm的固晶機,當今倒裝芯片設備均能實現這種精度。芯片放好后,使用例如紐豹公司的熱壓設備(參見圖4)來固化膠粘劑。在實驗室中,通常使用小型機臺進行初測以調試各類參數。然而,這種熱壓方式并不符合

幾秒內固化

首先,在天線表面的芯片粘接預留位置涂膠(參見圖2)。精確并可重復的點膠控制成為了首先需要解決的問題。根據客戶要求以及實際使用的設備情況,可以采用多種點膠方式,例如,時間壓力控制、絲網印刷或噴射點膠。膠量通常控制在每個部件0.1毫克。為確保粘接到位,點膠量不能太少,但是出于成本考慮,過多的膠量也是需要避免的。

點膠后,通過拾放工具將待粘接芯片置于液態膠上 ( 參見圖3 ) 。為確保芯片定位精確,通常使用定位精度<15 μm的固晶機,當今倒裝芯片設備均能實現這種精度。

芯片放好后,使用例如紐豹公司的熱壓設備(參見圖4)來固化膠粘劑。在實驗室中,通常使用小型機臺進行初測以調試各類參數。然而,這種熱壓方式并不符合生產線上的實際情況。實驗室的固化步驟也必須依據實際操作情況使用熱壓方式來進行調試;因此,實驗室內測得的溫度、壓力和時間等各類參數可直接用于實際操作設備上使用。

各種測量和測試方法

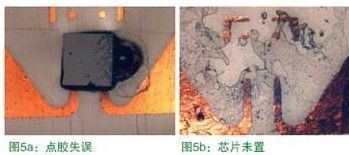

由于粘接件在實際的使用中會受到多種應力考驗,我們在實驗室內會進行不同的測試以確保粘接質量。常用做法是測試用目前生產設備制作的RFID標簽。芯片的定位情況我們可通過視覺系統檢測,標簽的性能可通過讀卡系統來進行測試。圖5a和圖5b展示了生產過程中通過使用照相機或電腦監控設備所能夠避免的一些粘接錯誤。

除了這些生產設備自帶的快速測試方法外,還有更加詳細的后續測試方法,用來測試粘接質量。

芯片的剪切力:利用剪切力測試機的刀具從基材上將芯片推離。剪切測試中,膠粘劑、芯片和基材間粘接力的理想數值應不低于25 N/mm2。

膠粘劑的固化程度:可使用DSC分析(差分掃描量熱法)來檢測膠粘劑在選定的參數范圍內是否完全固化(參見圖6)。該測試法能夠反映出由于固化時間過短或溫度過低而出現的異常情況。

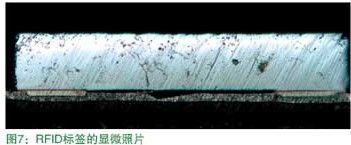

顯微照片:芯片和基材的顯微照片可顯示出芯片及其凸點壓入天線的程度(參見圖7)。壓力不足會導致芯片接觸不良,壓力太大又會導致芯片或基材破損。

測定讀取距離:在本測試中,保持讀卡器的功率不變,將待測標簽持續遠離讀卡器,直到提示讀卡錯誤。或者,持續增大讀卡器發射功率,直到標簽開始發送數據;這種情況下,標簽和讀卡器間距離已提前設定好。

粵公網安備 44030902003195號

粵公網安備 44030902003195號