1、概述

利用軟件定義的模塊化儀器,工程師能設計和實現靈活的測試系統,而且能夠快速地更改這些系統的方案。在市場上現有的1500多種PXI產品中,超過400種產品設計源自NI。從以往的應用案例我們可以得出,NI PXI儀器設計具有多種優勢。本文就以下優勢進行驗證:面向任意應用的儀器、測量性能與質量、可供選擇的軟件架構和生產單元驗證。

2、面向任意應用的儀器

NI提供450多種基于PXI和PXI Express技術的模塊化儀器。這些儀器的操作范圍從直流延伸到26.5 GHz,包括:業內分辨率最高并結合24位分辨率的數字化儀和業內最快也最精確的7 ½位數字萬用表(DMM)。

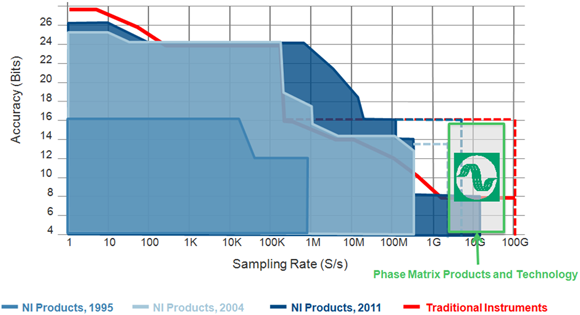

圖1. NI模塊化儀器涵蓋從業內分辨率最高,到業內精度最高的產品

NI在更有效的3U空間內,不斷拓展PXI模塊化儀器的性能。NI PXIe-5665矢量信號分析儀(VSA)的誕生使NI的PXI平臺具備一流的射頻精度和測試速度,超越了其它行業標準的臺式儀器。 領先的測量技術的范例是NI PXIe-5186數字化儀,它由NI和世界領先的示波器制造商泰克™共同開發。 它是市場上性能最高的PXI數字化儀,具有5 GHz的帶寬和高達12.5 GS/s的采樣率。

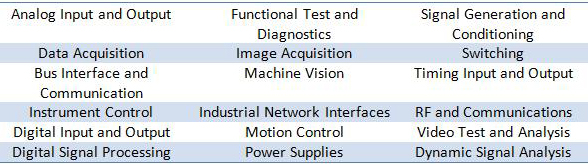

表1. NI模塊化儀器系列涵蓋了面向各種應用的產品

NI不僅可提供廣泛的模塊化儀器產品系列,而且能實現現場可編程邏輯門陣列(FPGA)在PXI平臺上的應用。對于需要管理大型數據,并且同時要求靈活性和自定制的應用,FPGA提供了強大的應用解決方案。NI FlexRIO向NI LabVIEW FPGA模塊提供了靈活、可定制的I/O ,幫助用戶創建高性能、可重新配置的儀器。LabVIEW FPGA將LabVIEW圖形化開發平臺的目標擴展至FPGA。由于LabVIEW能夠清楚地表現并行架構和數據流,非常適用于FPGA程序的編寫,所以用戶不論有沒有傳統FPGA設計的經驗都能高效運用可重新配置硬件的功能。 借助于開放的、可定制的信號前端,能夠滿足測試或嵌入式系統的確切需求。

圖2. NI FlexRIO可以讓用戶將FPGA作為應用開發的目標平臺,同時擴展了系統的功能

3、測量性能與質量

NI將多個專利技術集成到這些模塊化儀器中,確保它們的性能處在業內的最高水平,同時為一些要求較高的應用提供可靠的測量質量。 這些技術包括:

• 同步內存核心(SMC)• 用于模塊化儀器的NI-TClk定時與同步技術

• 用于多功能數據采集的NI-STC3定時與同步技術

• 用于數據采集的NI-MCal校準算法

同步內存核心(SMC)

現今最新的電子設計功能集成度越來高,且模擬與數字技術的交叉越來越深入。 設計、原型開發和測試這些系統往往涉及視頻、音頻和數據的混合,如最新一代的無線手機和機頂盒測試,都要求數字和模擬采集/生成硬件緊密集成,且它們的基帶采樣率、失真度和定時功能相互匹配。而那些時序各異且模擬性能不匹配的獨立模擬和數字儀器系統將不再適用。此外,由于這些儀器設備在全球各地晝夜運行制造,對于要求穩定的、高通量的功能測試而言,需要儀器系統能夠在較大的溫度范圍內保持性能參數的穩定性和一致性。

NI設計了同步內存核心(SMC),它作為高速模塊化儀器套件的通用架構,可以解決測試功能高度集成設備所帶來的挑戰。 對于集成混合信號原型及測試系統重要SMC特性有

• 靈活的輸入和輸出信號傳輸核心• 最大可擴展至每通道512 MB的高速板載內存

• 精確的定時和同步引擎

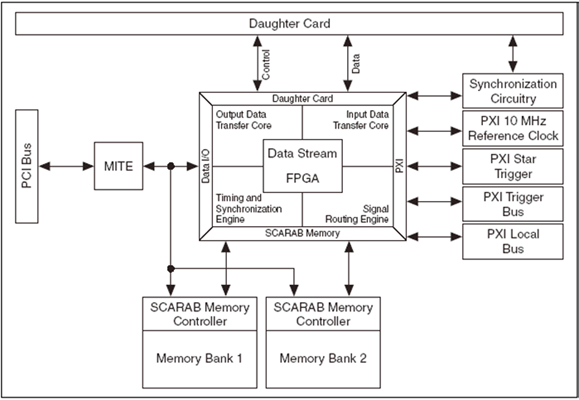

SMC架構的核心是一個FPGA控制器,即作為儀器“CPU”的數據流FPGA(DataStream FPGA,DSF)。它處理各種指令,接收觸發和鎖定信號,實現外部信號路由,以及管理儀器和上位機之間的波形傳輸。

圖3. SMC 架構

欲知更多有關SMC的信息和其工作原理,請參閱NI同步內存核心--混合信號測試的現代架構

基于NI T-Clock技術,實現模塊化儀器的定時和同步功能

由于單臺儀器上激勵/響應通道數量有限以及/或對混合信號激勵/響應通道的需求,許多測試和測量應用需要多臺儀器的定時與同步。 例如,一個示波器可能最多有四個通道,而單個信號發生器最多有兩個通道。 從電子行業的混合信號測試,到科學研究中的激光光譜學等應用,都需要用于更高的計數通道的定時和同步,和/或將數字輸入和輸出通道與模擬輸入和輸出通道相關。

PXI平臺,尤其是機箱,具有集成的定時和同步功能,能夠使PXI模塊保持一致性。 即便如此,分配時鐘和觸發器以實現高速同步的設備仍具有挑戰性。在多臺測量設備之間進行協同作用時,所造成的時間延遲和時序的不確定性會給同步造成巨大的阻礙,這一點在高速測試系統中尤其明顯。這些問題,往往在最初的系統設計中被忽視,但最終會限制同步系統的速度和精度。 在分配時鐘和觸發器時出現的兩個主要問題就是偏移和抖動。

NI開發了一個正進行專利申請的技術來解決同步問題,即使用另外一個信號-時鐘域來確保采樣時鐘信號的對齊以及觸發信號的分配和接收。NI T-Clock(NI-TClk)技術具有雙重目標:

• 對齊采樣時鐘(盡管它們已經被鎖相到10 MHz參考時鐘,但相位是不一定對齊的。)• 啟動同步設備的精確觸發

PXI Express機箱的設計能夠實現最大100 ps的槽口間偏移,適用于大多數應用。NI-TCLK技術可以將偏移降低到小于10 ps,使高速模塊化儀器實現更緊密的多通道相位相干。

NI-TClk同步功能靈活且應用范圍廣,可以用于以下案例:

• 使用NI PXI-665x和NI PXIe-667x系統定時和控制模塊,將同步從單個PXI機箱擴展至多個PXI機箱,從而滿足高通道數系統的需求。• 同相和異相同步—設備采用內部或外部采樣時鐘,在相同或不同的采樣率下運行

NI-TClk同步的目的是使設備在同一時間內響應觸發。 “同時”是指在相同采樣時段內,采樣時鐘保持統一。 每個設備生成一個從采樣時鐘衍生而來的觸發時鐘即完成了NI-TClk同步。 觸發與TClk脈沖是同步的。一個設備接受一個來自外部信源的觸發,或者在內部生成一個觸發,然后在一個TClk下降沿時將此信號傳送給包括它自己在內的所有設備。在下一個TClk上升沿,所有的設備對觸發做出反應。

欲知更多有關NI-TClk的信息和其工作原理,請參閱 針對模塊化儀器定時和同步的NI T-Clock技術

用于多功能數據采集的NI-STC3定時和同步技術

NI-STC3定時和同步技術提升了NI X系列多功能DAQ設備的性能水平。 這項技術支持高級數字、定時、觸發、同步、計數器/定時器和總線主控功能。

一個可重觸發的任務是指每當一個特定的觸發事件發生時,執行指定操作的測量任務。 之前的同步和定時技術只能夠重觸發計數器的操作,為其它任務提供可重觸發的采樣時鐘,但同時也會導致代碼相當復雜。 如今的NI-STC3技術可使采集和生成任務具備內在的可重觸發功能。

NI-STC3技術還提供了一個更快速的100 MHz時基,取代了之前用于許多計數器應用設備上的80 MHz時基。 與之前的設備中使用的20 MHz時基相比,100 MHz時基還可用來生成模擬和數字采樣或更新速率。 生成時鐘的速率有了5倍的提升,現在可以極大地接近用戶所要求的速度,生成任意采樣率。 此外,更快的時基和改進的設備前端減少了觸發和初次采樣時鐘沿之間的時間間隔,這將提高設備對觸發的響應能力。

緩沖計數器輸入功能采用NI-STC3技術,改善了之前產品在緩沖期和頻率測量方面的性能。 雖然可以繼續選擇內置隱含的定時類型,用戶現在還可以選擇采樣時鐘。當使用采樣時鐘作為定時類型時,您可以通過同時對采樣時鐘上升沿出現之前的內部觸發式時基(通過內置計數器計數)和未知的中藥信號進行計算,來設置緩沖頻率和周期測量。但是,采樣時鐘是一個您必須要指定和創建的信號。然后您可以在下一個采樣時鐘沿出現前,通過計數來對內部時基分頻為合適的頻率。

NI-STC3技術還為X系列設備上的數字I/O和可編程功能輸入(PFI)線路提供了多種功能,包括可編程上電狀態、看門狗定時器、事件檢測和新型PFI過濾功能。

NI-STC3技術可以實現比以往更高級的模擬、數字和計數器操作。 此外,現在可以獨立執行之前需要額外板載資源或編程困難的應用,且NI-DAQmx代碼也更少。

利用NI-MCal實現數據采集的校準算法

NI-MCAL是一種基于軟件的校準算法,可以生成三階多項式,來糾正電壓測量誤差的三個來源: 偏移、增益和非線性。NI-MCal采用基于軟件的測量修正方法,可以通過獨特的校正多項式,優化每一個可選量程,而基于硬件的校準并不能支持該多項式。

當LabVIEW等軟件調用自校函數時,NI-MCal算法就會執行。通常在現代PC中,NI-MCAL只需不到10秒就能找出非線性、增益和偏移,并且將校準多項式保存至板載EEPROM。隨后的測量結果在通過應用軟件返回給用戶之前,會根據設備驅動軟件自動校準。不同于其他的自校準方法,NI-MCal具有獨特的功能,即使通道在不同的輸入量程內,也可返回每一個掃描通道中校準后的數據。這是因為NI-MCal為設備上的每個輸入量程都進行確定、保存以及應用校準算法。其他的自校準機制采用的是數據校正硬件組件,在一次掃描中使用多個輸入量程時,不能快速加載動態校準函數以及提供足夠的準確性。不同的是,NI-MCal采用了數據校正軟件,可以在以最大設備速率掃描的同時,輕松地加載和應用通道特定的校正功能。

NI-MCal與其他自校準技術的不同之處還在于,除了對于掃描序列中的所有通道采用通道特定的數據校正功能之外,還修正非線性誤差來完成校準。 通過消除傳統用于設備糾錯的硬件元器件的局限性,并利用軟件和PC處理能力與速度,NI-MCal提高了測量精度標準并重新定義了設備自校準的含義。

欲知更多有關NI-MCal的信息和其工作原理,請參閱NI-MCal校準方法提高測量精度

4、選擇靈活的軟件開發環境

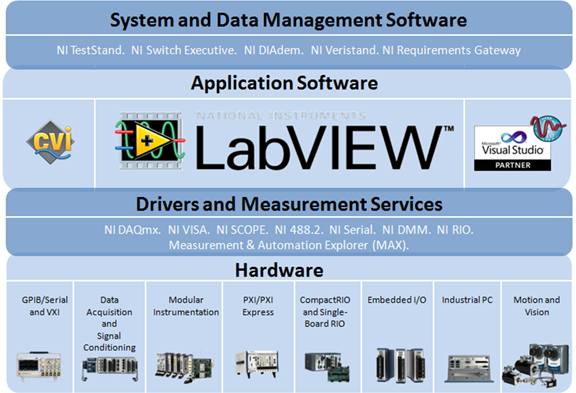

圖4. 利用LabVIEW圖形化編程縮短開發時間

NI PXI模塊化儀器與Windows操作系統、用于需要確定性操作應用的實時操作系統和常見的Linux版本兼容,提供了設計模塊化儀器系統所需的靈活性。

Windows操作系統

基于Windows的PXI系統的開發和操作與標準的基于Windows的PC相同。 因此,在基于PC和基于PXI的系統之間轉換時,用戶不必重寫現有的應用軟件或學習新的編程技術。

假如選擇PXI,您可以使用NI LabVIEW(直觀的圖形化編程語言,測試行業的標準開發環境)或基于C語言的NI LabWindows™/CVI來減小您的開發時間,并快速地自動化您的儀器。 也可以選擇其他編程語言,如Visual Studio .NET、Visual Basic和C/C++。

此外,PXI控制器可以運行基于NI TestStand等測試管理軟件開發的應用。 欲知更多有關開發PXI測試架構的信息,請參閱開發模塊化軟件架構白皮書。

實時操作系統

除了基于Windows系統,您還可使用實時軟件構架實現具有時間確定性的應用,這類應用要求確定性循環速率及無干預操作(不使用鍵盤、鼠標、及監測器)。 實時操作系統幫助您排列任務的優先級,確保最重要任務總是能及時得到處理,從而減少抖動。 工程師通過使用實時版本的行業標準開發環境,如LabVIEW Real-Time和LabWindows/CVI Real-Time模塊,可以簡化實時系統的開發。訪問實時測量門戶,進一步了解確定性測試。

Linux操作系統

NI還在常見的Linux版本上支持許多硬件設備,其中包括PXI模塊化儀器。 訪問NI Linux門戶,進一步了解Linux支持信息。

測量和控制服務

NI模塊化儀器具有功能強大的軟件接口,例如,NI Measurement & Automation Explorer(MAX)、NI-DAQmx、虛擬儀器軟件架構(VISA)、LabVIEW即插即用驅動和可互換虛擬儀器(IVI)驅動。 這種測量和控制服務軟件為測試配置和編程提供了模塊化硬件接口。 大部分NI模塊化儀器都有軟件前面板(SFPs),可用來快速故障診斷或調試儀器。這些測試和控制服務軟件包有助于在您的測試系統中省去用于特定硬件和通道的測試程序的開發,有助于代碼復用。 進一步了解以下組件。

配置管理器

配置管理器,例如MAX,展現出測量硬件統一的系統視圖。 借助MAX,用戶可通過定義通道名稱來管理信號,或通過指定尺度函數(scaling function)將數字化信號轉換為測量值。 配置管理器的主要優勢是與應用開發環境(ADE)的集成。 它使得開發者無需繁瑣編程,即可將多種測量輕松集成到單個應用程序。 若缺少了這些配置工具,開發者只能將時間浪費在通過編程配置這些測量函數上。

儀器的連通性

將現有的傳統儀器集成到測試軟件架構應該利用即插即用儀器驅動和IVI等技術,以促進這些儀器間的通信并增強其可互換性。用來控制可編程儀器的即插即用儀器驅動是一系列函數,或是NI LabVIEW中的VI。 由于用戶無需學習針對各臺儀器的編程協議,儀器驅動在幫助用戶通過計算機使用儀器設備的同時,還能節省開發時間與成本。 通過開源(open-source)和具有完整文檔說明的儀器驅動,終端用戶能夠自定義操作,令性能更佳。

將現有的傳統儀器集成到測試軟件架構應該利用即插即用儀器驅動和IVI等技術,以促進這些儀器間的通信并增強其可互換性。用來控制可編程儀器的即插即用儀器驅動是一系列函數,或是NI LabVIEW中的VI。 由于用戶無需學習針對各臺儀器的編程協議,儀器驅動在幫助用戶通過計算機使用儀器設備的同時,還能節省開發時間與成本。 通過開源(open-source)和具有完整文檔說明的儀器驅動,終端用戶能夠自定義操作,令性能更佳。

編程工具

通過添加工具,驅動程序能夠進一步提供一個易于使用的API,從而幫助系統的開發,節省時間。I/O助手是用于迅速創建測量或激勵應用的交互式工具。I/O助手的一個例子是DAQ助手,它是NI-DAQmx驅動的一部分。DAQ助手向用戶提供無需編程即可配置常見數據采集參數的面板。 易于使用的助手與強大的編程環境相互結合,不僅提供了快速的開發,還能夠滿足廣泛的應用需求。

范例程序

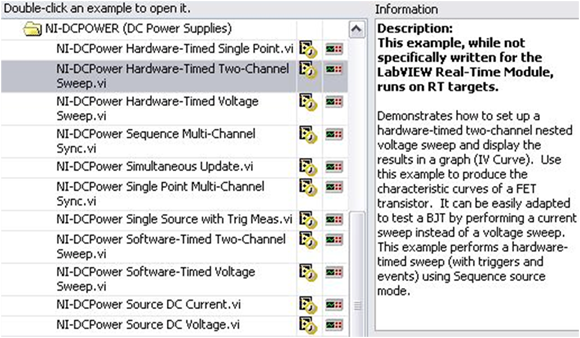

除了上述討論的測量和控制服務軟件,所有的NI模塊化儀器都附帶多個范例程序。 例如,NI-DCPower是針對NI高精度直流電源,IVI兼容的儀器驅動程序,其中的范例程序既有簡單的配置也有高級的掃描和監控。

圖5. NI-DCPower中的范例程序

5、模塊化儀器生產單元驗證

NI PXI模塊化儀器從設計階段轉移到大規模生產以后,NI對每個生產單元進行評估,確保它們符合規范。 每個生產出的模塊化儀器都經過數小時的嚴格測試,以確保其一旦在目標應用中部署完成后,能夠穩定地運行。 這些測試包括自動光學檢測(AOI)、在線測試(ICT)、初始功能測試(IFT)、環境應力篩選(ESS)和功能驗證測試(FVT)。

第一個AOI檢測是將一個已知的合格產品的模型和部分方向錯誤或缺少部件的新產品進行比較。ICT通過測量電路板上所有測試點之間的阻值,來檢查短路、來開路或插反組件。IFT檢查上電順序是否成功,從而確保產品的基本功能。ESS由溫度調節測試(TCT)和高速應力篩選(HASS)組成,在此期間,電路板將被放置于一定溫度環境中,同時包括非激勵和激勵在內的所有響應都將被監視。 這樣的“燃燒”可以延續幾個小時到幾天的時間。 最后,生產單元經過FVT測試,所有模塊化儀器都進行校準,以確保符合規范。 對于某些儀器,它們的FVT測試站每周都會進行校準,以確保測試精度。

圖6. NI HASS溫度控制室

粵公網安備 44030902003195號

粵公網安備 44030902003195號