Microchip Technology Inc.

Pramit Nandy和Vijay Bapu

制造業已經發展了200多年。工業4.0是第四次工業革命,其重點在于互聯互通、自動化、機器學習和實時數據處理。隨著各種制造業都在向工業4.0邁進,為了保持競爭力并降低制造成本,制造商正致力于為工廠投入更多的設備,同時削減員工數量。

圖1.制造業的發展

制造商正致力于在其工廠(即亞馬遜配送倉庫和裝配線)和倉庫中大力投資先進的移動機器人技術,來承擔大部分的材料建造、組裝和運輸工作。然而,這些移動機器人必須定期充電,這對工業工廠來說是一個日益嚴峻的挑戰。如今,無線充電空間做出了一些改進,讓這些機器人變得更加靈活,從而提高了工廠的制造能力和效率。隨著組件選擇、線圈設計和電路板布局的正確結合,無線充電技術正日益成為制造業的變革者,并且正在影響整個經濟。

無線充電的工作原理

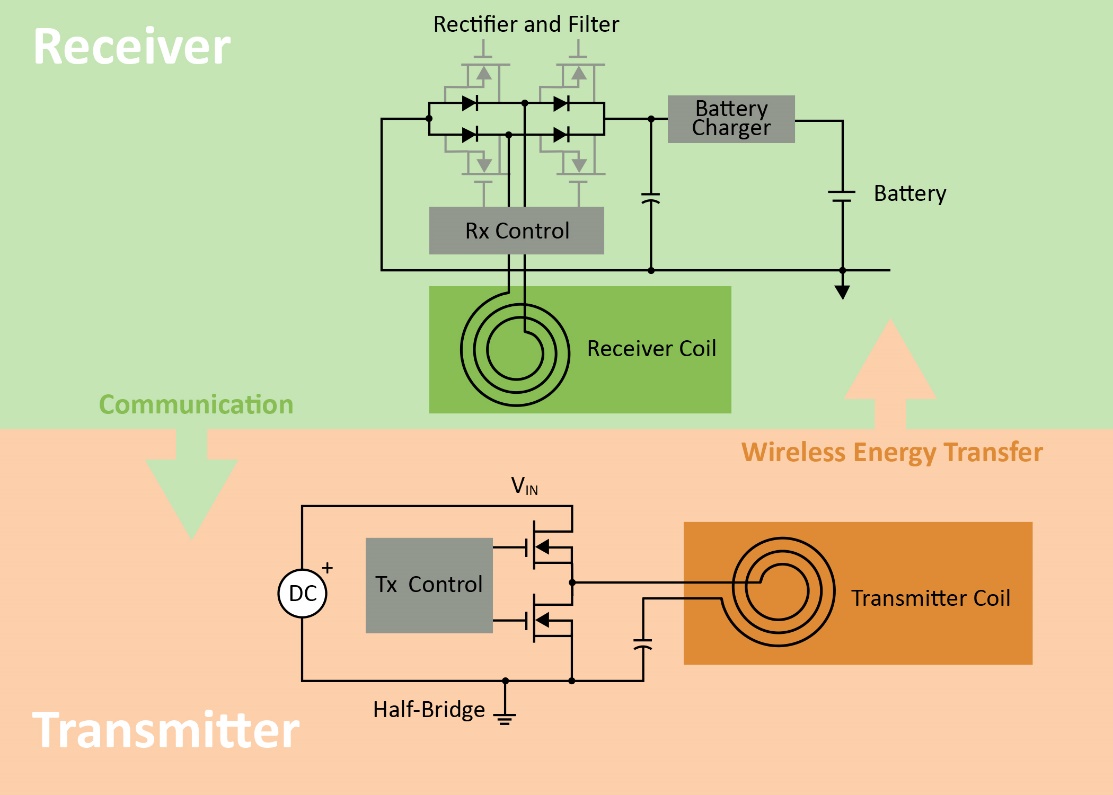

最新的無線充電解決方案采用了基于電磁感應原理的技術。當交流電通過發送器側的感應線圈時,會產生振蕩磁場。當此振蕩磁場與接收器側的感應線圈耦合時,接收器側線圈會產生交流電(見圖2)。

圖2.借助感應式無線充電,無線充電解決方案的接收器側線圈會產生交流電

無線充電系統需要許多組件,包括發送器線圈、調諧電容、線圈驅動器和接收器線圈。其他組件還包括二極管整流器、直流-直流轉換器、發送器和接收器控制電路及算法,以及電池充電電路。

在下面給出的示例中,無線充電系統借助電磁感應,能夠將電能從安裝在工廠車間的充電源墊傳輸到安裝在移動機器人上的接收墊。

圖3.工廠車間移動機器人的無線充電

工廠車間無線充電的優勢

出于多種原因考量,采用更高效率和成本優化組件的現代無線充電系統經過驗證,已成為工廠設置的變革者。首先,它可通過多種方式提高生產力并降低制造成本。它可通過機會充電(即利用空閑時間充電)實現連續操作,并減少投資,因為機器人支持多種用途,從而用于不同的操作。此外,還減少了人為干預,因為充電過程可以自動化,同時還降低了維護成本,因為無需使用連接器和電纜等,從而實現完全非接觸式解決方案。

其次,這類充電系統還提高了安全性。它們消除了因連接器導致的火花及其內部污染或水分引起的短路的風險。其他安全優勢包括:這些解決方案能夠可靠地檢測發送器和接收器線圈之間的金屬碎片和其他異物。此外,充電器和機器人之間可輕松實現安全驗證,從而避免未經授權的訪問,并且充電期間的數據傳輸可用于預測性維護以防止停機。其他優勢包括:與有線充電系統相比,無線充電系統在工廠車間的維護和清潔要容易得多。這是完全自動化工廠的重要貢獻者,可最大限度地減少人為干預,并可防止員工間傳播傳染病(如COVID-19),從而有助于營造更安全的環境。

克服無線充電實現挑戰

考慮到無線充電技術的優勢,在潛力工廠設置中采用這項技術將制造業提升到一個新的水平,并解決困難的生產挑戰。然而,無線充電也存在一些挑戰。這些挑戰包括:與傳統有線充電相比,需要相對較高的投資來建造無線充電基礎設施,而且還存在相對較低的效率和EMI問題。如果發送器和接收器線圈之間有異物,也會存在與過熱相關的安全問題。BOM成本管理和組件選擇尤其重要。

在無線電源發送器中,大功率無線電源系統中開關電流的關鍵回路包括功率開關、諧振電容和線圈。此回路涉及高電壓、高電流和高開關頻率。這種高功率無線電力傳輸系統中的PCB布局、組件布局和布線會影響效率、EMI性能和散熱,進而影響系統性能和可靠性。由于線圈存在制造可變性,線圈參數變化也會帶來挑戰。線圈之間的變化可能導致產品之間存在差異,從而導致行為不一致和現場性能不可靠。

雖然通用器件可用于構建無線充電解決方案,但其性能無法達到與固定功能替代品相同的水平。根據組件選擇和電路板布局決策,解決方案的成本和效率也會有所不同。可以利用許多方法來優化目前的無線充電解決方案。

構建優化的解決方案

固定功能器件用于優化無線充電解決方案,這樣便能應對在高功率水平下實現安全、可靠、高效的無線電源這一挑戰。優化此解決方案的發送器和接收器電路是一個重要步驟,這種電路運行高度專業化的通信、功率控制和異物檢測(FOD)算法。這些算法基于大量的研發和多項授權專利。

理想情況下,無線充電解決方案中應采用帶內通信,這有助于消除帶外通信方案所增加的系統成本。尋找約100 kHz范圍內的電力傳輸頻率。應使用驅動發送器中全橋逆變器的PWM的可變頻率和可變占空比控制來執行功率控制。在高功率水平下,FOD變得至關重要。采用這種方法時,電力傳輸會短暫停止幾微秒,并使用解決方案的高性能外設和內核測量線圈電壓。當輸出FET關閉時,可通過計算線圈電壓的斜率來檢測是否存在異物。

選擇解決方案的所有組件(包括控制器、FET、穩壓器和線圈)時,必須使成本符合總系統預算,這可能需要包含高端金屬觸點,以確保在潮濕或灰塵環境中的可靠性。解決方案的效率取決于功率控制方案和最佳線圈設計。一個示例是Microchip的WP300解決方案,其設計在超過100W的負載下可實現超過90%的效率。此效率是從發送器的直流輸入到接收器的穩壓直流輸出測得的。該解決方案可在12-36V DC的輸入電壓下工作,并且可以在接收器側調節到類似的電壓范圍。

在基于WP300的參考解決方案中,PCB布局、組件布局和PCB層疊已經過優化,可實現最佳性能。在設計PCB時,已確保數字部分、模擬部分和電源部分彼此隔離,這樣便可最大限度地減少噪聲耦合。

除了降低開關頻率外,還可在發送器中使用適當的控制方法和優化使用去耦電容來降低開關噪聲,進而減輕EMI問題。去耦電容可降低開關噪聲耦合,但會增加損耗,從而導致熱耗散增加和效率損失。為優化設計,這些權衡的評估至關重要。

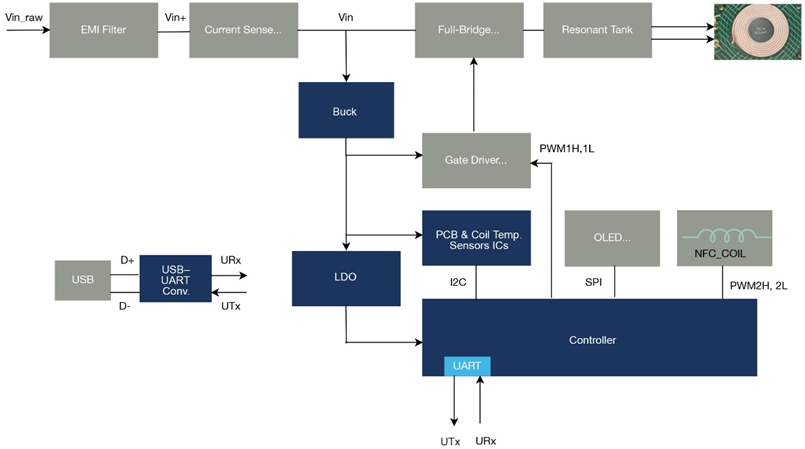

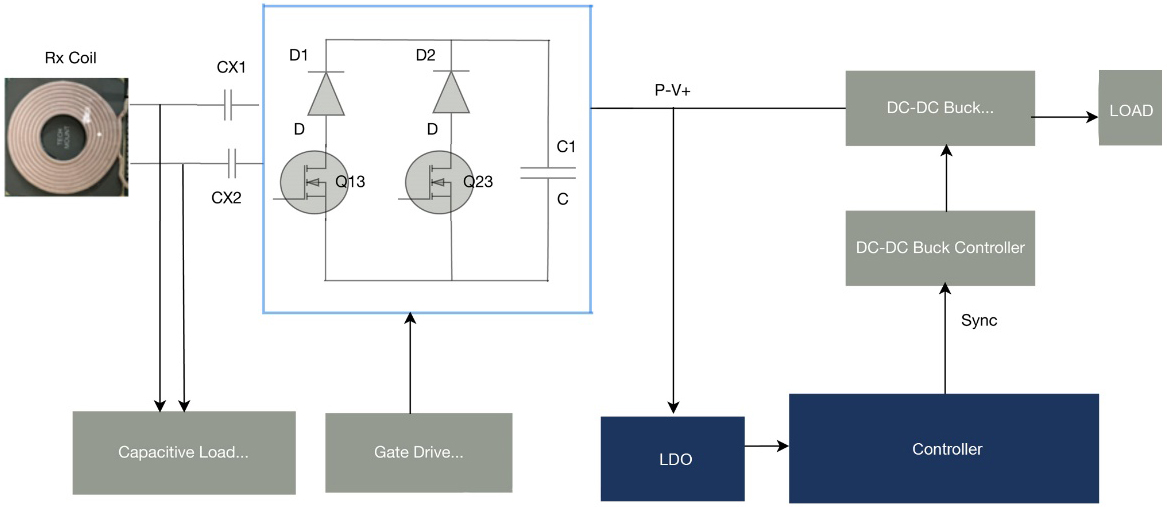

線圈參數可在生產線上組裝時進行校準。這種解決方案的優勢在于,可在產品測試期間將線圈校準數據寫入WP300TX IC,從而實現整個產品的一致操作和可靠性能。最后,為在發送器和接收器之間創建1:1配對,可在帶內包含安全通信,以確保只有經過發送器驗證的接收器才能獲得供電。圖4包含經優化可提供這些功能的300W發送器控制器和300W接收器控制器的框圖。

300W發送器

300W接收器

圖4.已針對無線充電進行優化的發送器和接收器電路框圖

系統開發人員應與可提供使用其無線充電解決方案的詳細指南的供應商合作,具體包括組件選擇、線圈設計和電路板布局的指南。供應商還應提供分步指導,以確保最終產品能夠無縫執行。借助這種方法,開發人員可節省時間、降低風險并簡化其無線充電器設計,從而充分履行電磁感應技術的承諾,同時提高生產力、降低制造成本并提高安全性。

粵公網安備 44030902003195號

粵公網安備 44030902003195號